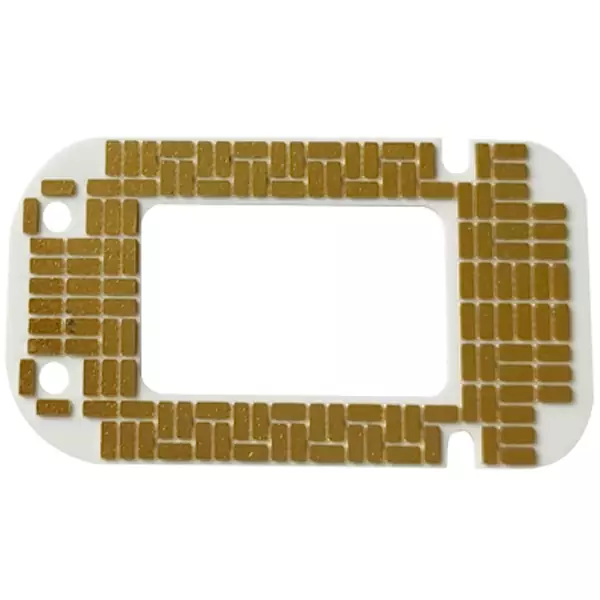

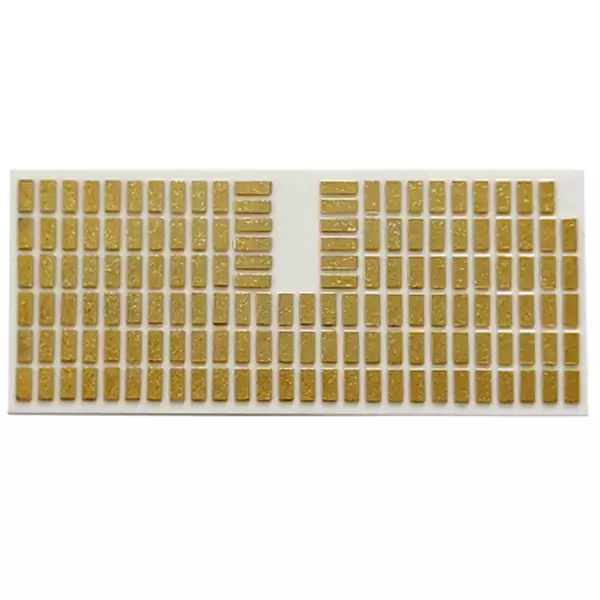

Толщина подложки: 1,0 мм

Количество слоев: 1 л

Подложка: керамическая основа из 96% глинозема

Теплопроводность: 30 Вт

Технология обработки поверхности: ENIG

Толщина меди: 300 мкм

Процесс изготовления: DBC Ceramic

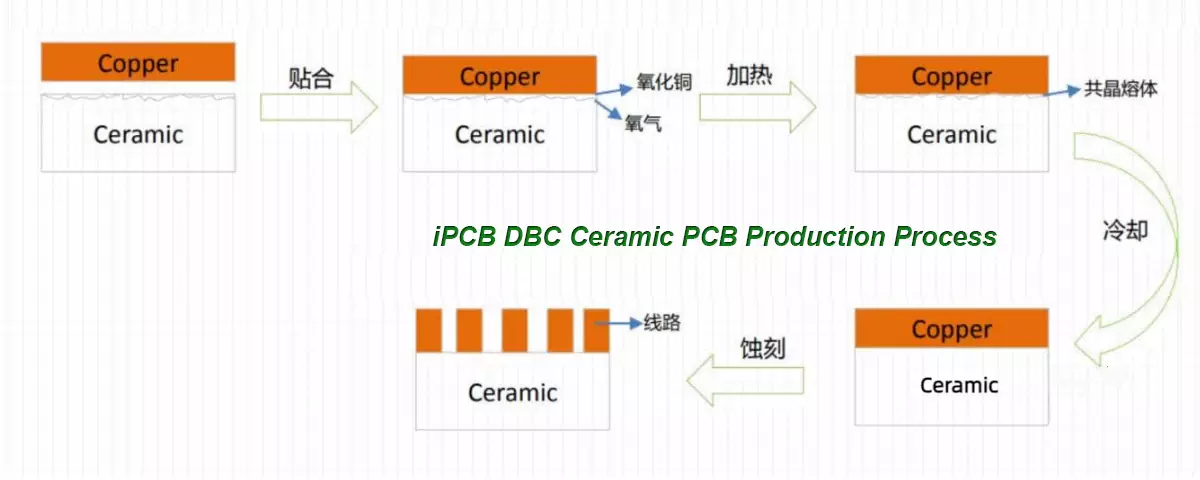

Технология прямого осаждения меди DBC (Direct Bonded Copper) использует кислородсодержащий эвтектический раствор меди для непосредственного нанесения меди на керамику. Основной принцип заключается в введении соответствующего количества кислорода между медью и керамикой до или во время процесса осаждения. В диапазоне температур от 1065 ℃ до 1083 ℃ медь и кислород образуют эвтектический раствор Cu-O. Технология DBC использует этот эвтектический раствор для химической реакции с керамической подложкой с образованием фаз CuAlO2 или CuAl2O4, а также для проникновения в медную фольгу для достижения соединения между керамической печатной платой и медной фольгой. В основном используется в упаковке силовых полупроводниковых модулей, холодильных установках и высокотемпературных прокладках.

Печатная плата DBC ceramic PCB - это технология металлизации поверхности керамики, и подложки DBC в основном состоят из двух материалов: керамических подложек Al2O3 и керамических подложек AlN. Методы металлизации поверхности керамических подложек из оксида алюминия и нитрида алюминия примерно одинаковы. Если взять в качестве примера керамическую подложку из Al2O3, то при нагревании керамической подложки в атмосфере азота N2, содержащей кислород, медная фольга Cu непосредственно напаивается на подложку из Al2O3.

В процессе металлизации поверхности керамики эвтектическая жидкая фаза Cu2O, образованная атомами Cu и O, смачивает фольгу Cu и керамические поверхности Al2O3, контактирующие друг с другом, а также вступает в реакцию с Al2O3 с образованием сложных оксидов, таких как Cu (AlO2)2 и Cu (AlO2), которые служат в качестве припоя для эвтектической пайки и прочного соединения их вместе. Керамическая подложка AlN представляет собой неоксидную керамику, и ключом к склеиванию медной фольги является формирование на ее поверхности переходного слоя, отвечающего вышеуказанным условиям склеивания. Механизм нанесения медной фольги на переходный слой примерно такой же, как и на керамическую подложку из Al2O3.

Процесс производства керамических печатных плат DBC

Керамическая печатная плата DBC в основном используется в качестве носителя для различных микросхем (IGBT-чипов, диодных чипов, резисторов, SiC-чипов и т.д.) в модулях силовой электроники. Керамическая печатная плата DBC завершает соединение соединительных полюсов или поверхностей микросхемы с помощью поверхностного медного покрытия, и ее функция аналогична функции печатной платы. Керамическая печатная плата DBC обладает такими важными характеристиками, как хорошая изоляция, хорошая теплоотдача, низкий коэффициент теплового сопротивления, согласованный коэффициент расширения, отличные механические характеристики и хорошая эффективность пайки.

1. Хорошая изоляция.

Использование подложки DBC в качестве носителя чипа позволяет эффективно изолировать чип от нижней панели модуля отвода тепла. Керамический слой Al2O3 или AlN-керамический слой в середине подложки DBC может эффективно улучшить изоляционные свойства модуля (изоляция керамического слоя выдерживает напряжение > 2,5 кВ).

2. Отличная теплопроводность

Подложка DBC обладает хорошей теплопроводностью, ее коэффициент теплопроводности составляет 20-260 Вт/мК. Во время работы модулей IGBT на поверхности чипа выделяется большое количество тепла, которое может эффективно передаваться на базовую пластину рассеивания тепла модуля через подложку DBC, а затем отводиться к теплоотводу через термопасту на базовой пластине, завершая общий поток рассеивания тепла в модуле. модуль.

3. Коэффициент расширения керамической печатной платы DBC близок к коэффициенту расширения микросхемы

Коэффициент расширения подложки DBC аналогичен коэффициенту расширения кремния (основным материалом чипа является кремний) (7,1ppm/K), что не приведет к повреждению чипа при напряжении. Подложка DBC обладает стойкостью к отслаиванию>20 Н/мм2, отличными механическими свойствами, устойчивостью к коррозии, не поддается деформации и может использоваться в широком диапазоне температур.

4. Керамическая печатная плата DBC обладает хорошими сварочными характеристиками

Подложка DBC обладает хорошими сварочными характеристиками, при этом количество пустот при сварке составляет менее 5%. Подложка DBC имеет толстый слой меди, который выдерживает высокие токовые нагрузки. При том же поперечном сечении для него требуется всего 12% проводящей ширины обычной печатной платы, и он может передавать большую мощность на единицу объема, повышая надежность системы и оборудования. Именно благодаря различным превосходным свойствам подложек DBC они широко используются при изготовлении различных типов мощных полупроводников, особенно упаковочных материалов IGBT.

Основной технологический процесс изготовления керамической печатной платы DBC

Очистка и сушка керамических подложек и медной фольги → предварительная обработка медной фольги → высокотемпературное эвтектическое соединение медной фольги и керамической подложки → холодное и горячее циклическое охлаждение → контроль качества → травление рисунков по мере необходимости → химическое никелирование (или золочение) → контроль качества → лазерная резка → готовое изделие контроль качества → вакуумная или азотная упаковка → поступление на склад готовой продукции.

Смысл керамической печатной платы DBC заключается в том, что керамические порошки, такие как оксид алюминия, нитрид алюминия или легированный диоксид циркония, отливаются и спекаются в керамическую подложку печатной платы, а затем металлизируются для получения керамических ламинатов, покрытых медью. Керамическая печатная плата DBC обладает хорошей стабильностью, высокой пропускной способностью по току, высокой электрической изоляцией и высокой теплопроводностью.

Керамическая печатная плата DBC представляет собой металлизированную подложку, полученную путем прямого спекания меди на керамике из оксида алюминия или нитрида алюминия в условиях высоких температур. Области применения довольно обширны, включая производство светодиодного интеллектуального освещения, силовых электронных устройств и т.д. Он также выполняет важные задачи по обеспечению высокой пропускной способности по току и рассеиванию тепла для несущих плат силовых электронных компонентов в автомобильных IGBT-модулях класса new energy vehicle industry.

DBC - это всего лишь один из способов изготовления керамической печатной платы на керамической подложке, покрытой медью, в дополнение к керамической печатной плате DPC, керамической печатной плате AMB, керамической печатной плате LAM и т.д.

В процессе прямого склеивания меди DBC используется высокотемпературный нагрев для соединения оксида алюминия (AI2O3) с медными пластинами (Cu). Однако, несмотря на то, что керамическая печатная плата DBC является передовой технологией массового производства в отрасли, на поверхности склеивания неизбежно присутствуют крошечные пузырьки. Тепло, выделяющееся при использовании керамической печатной платы DBC, может привести к дальнейшему расширению пузырьков, что в конечном итоге приведет к выходу изделия из строя.

Толщина подложки: 1,0 мм

Количество слоев: 1 л

Подложка: керамическая основа из 96% глинозема

Теплопроводность: 30 Вт

Технология обработки поверхности: ENIG

Толщина меди: 300 мкм

Процесс изготовления: DBC Ceramic

iPCB Circuit обеспечивает поддержку проектирования печатных плат, технологии изготовления печатных плат и сборки PCBA. Вы можете запросить техническую консультацию или расценки на печатные платы и PCBA здесь, пожалуйста, свяжитесь с нами по электронной почте: sales@ipcb.com

Мы ответим очень быстро.