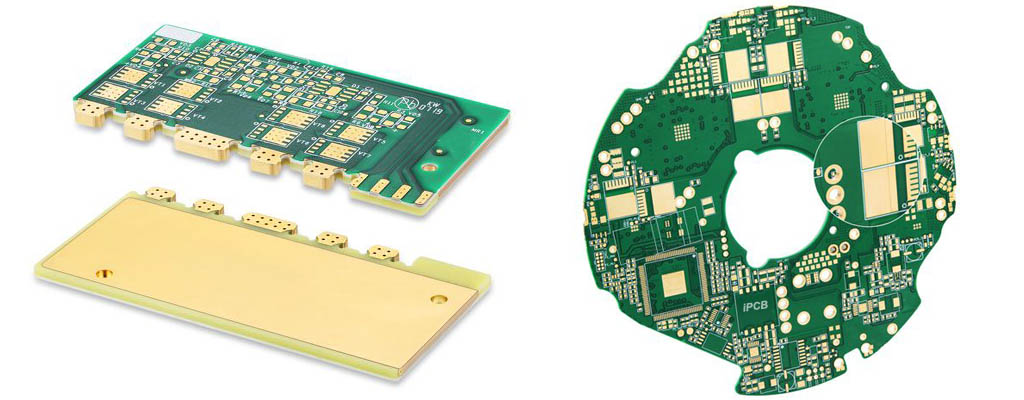

Так называемая встроенная медная печатная плата, встраиваемая в печатную плату локально или из встроенной меди, нагревает электронные компоненты, установленные непосредственно поверх медного блока, использование медной платы с высокой теплопроводностью приведет к быстрому отводу тепла наружу. Встроенная медная печатная плата, способная не только хорошо отводить тепло, но и экономить место на плате, в последние годы все чаще используется в оборудовании связи 5G. Обычно используемая конструкция рассеивания тепла на печатной плате (PCB) обычно имеет отверстия для отвода тепла с высокой плотностью коллектора, печатные платы на основе металла или печатные платы с припаянной к поверхности платы металлической подложкой и т.д.

Отверстия для отвода тепла коллектора высокой плотности эффект отвода тепла не только ограничен, но и приводит к пустой трате места для сверления, а печатные платы на основе металла или печатные платы для пайки поверхности платы металлической подложки требуют использования больших металлических материалов, громоздких и тяжелых, ограниченных конструктивных решений, стоимость недостатков высока. Встроенная медная печатная плата именно в такой среде появилась на свет, так называемый встроенный медный блок, встраиваемый в печатную плату локально или встраиваемой медью, нагревает электронные компоненты, установленные непосредственно поверх медного блока, использование медного блока с высокой теплопроводностью приведет к быстрому отводу тепла наружу. Встроенная медная печатная плата может не только эффективно отводить тепло, но и экономить место на плате, что в последние годы все чаще используется в оборудовании связи 5G.

Процесс производства встроенной медной печатной платы

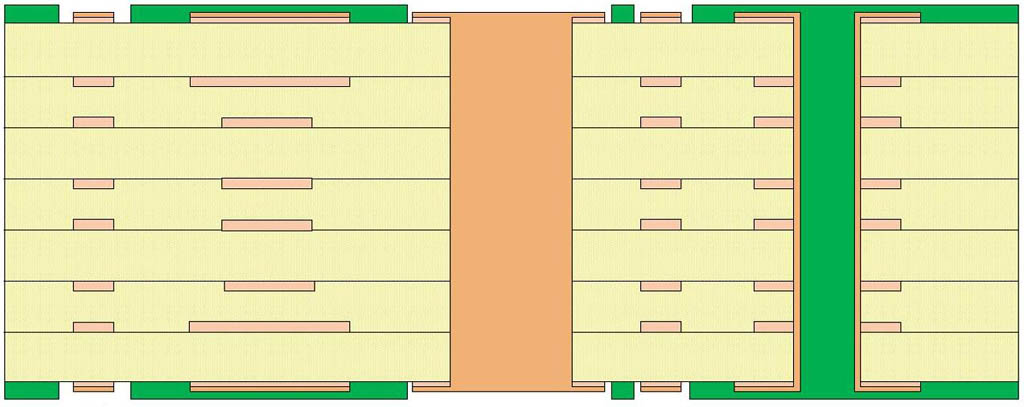

Встроенный медный блок в печатную плату из-за различий в коэффициенте расширения и толщине между медным блоком и печатной платой легко образуются углубления, перетекание клея и трещины между медным блоком и смолой, что влияет на надежность и затрудняет ламинирование по сравнению с обычными печатными платами. Встраивают медную печатную плату сначала через графику внутреннего слоя, травление, фрезерование канавок для получения внутреннего слоя, а затем через формирование многослойной печатной платы сжатием, сжатие медного блока в области медного блока с печатной платой вместе со сжатием, а затем через погружение меди, электричество на плате, обратное сверление, отверстия для заглушек из смолы, вторичное погружение меди, электричество на плате, травление, паяльная маска, обработка поверхности и т.д., чтобы получить готовую печатную плату.

Конкретный процесс производства встраиваемых медных печатных плат заключается в следующем

1. Внутренний слой: Отверстие → Рисунок внутреннего слоя → Травление внутреннего слоя → Перфорация OPE → Внутренняя прорезь для фрезерования (прорезь для области медного блока) → Внутренний слой AOI → Коричневатый → Доска для выпечки → (Токарное прессование)

2. Наружный слой: Прессование (медный блок и пластина прижимаются друг к другу) → Клей для удаления текучести → Керамическая шлифовальная пластина 1 → Анализ среза 1 → Сверление целевого отверстия для долота → Сверление наружного слоя → Форма для выпечки → Плазменная обработка → Платформа для дамбы со скошенными краями → Наружный слой, погруженный в медь 1→ Покрытие всей пластины 1→Графическое покрытие 1 (только луженое, без меднения)→Обратное сверление→Травление наружного слоя 1 (травление медных проволок после обратного сверления, восстановленный после травления) → Затирка смолой → Керамическая шлифовальная пластина 2→ Керамическая шлифовальная пластина 2 → Анализ срезов 2→ Плазменная обработка рабочего слоя → Керамическая шлифовальная пластина 2→ Керамическая шлифовальная пластина 2 → Рабочая пластина 2→ Наружный слой керамической пластины прижимается медным бруском. Анализ нарезки 2 → внешний слой, погруженный в медь 2 → сплошное покрытие 2 → графический рисунок внешнего слоя → графическое покрытие 2 → вторичное сверление → травление внешнего слоя 2 → испытание на сопротивление → внешний слой AOI → паяльная маска с шелкографией / символьный элемент → испытание на сопротивление → погружение в никель-золото → электрическое испытание → литье → FQC → FQA → упаковка

Встроенная медная печатная плата

Примечание к встроенной медной плате

1. Встроенная медная печатная плата при использовании технологии высокоскоростной пластины и заглубленного медного блока в процессе сжатия следует учитывать как высокоскоростную усадку пластины, так и влияние заглубленного медного блока, толщина пластины сжатия также является объектом контроля.

2. Производственный процесс, прежде всего, направлен на то, чтобы обеспечить сохранность сердцевины плиты после вскрытия формы для выпечки, чтобы снять тепловое напряжение внутри плиты и обеспечить равномерность усадки. Коэффициент FA отражает наилучшие характеристики каждого слоя для создания базы данных об усадке. Коэффициент расширения просверленных отверстий и наружных слоев ограничен для обеспечения точности готового изделия. Применяя технологию "сплавление + клепка" перед прессованием, мы повышаем точность предварительного выравнивания перед прессованием.

3. На стержневой пластине используется метод предварительного фрезерования канавок. При прессовании медные блоки помещаются в эти предварительно отфрезерованные пазы и запрессовываются вместе с пластиной, причем заделанные медные блоки должны быть плоскими, чтобы предотвратить неровности медных блоков после прессования пластины, и необходимо запрессовывать медные блоки в пазы после их установки в пластину. сделайте пазы, чтобы убедиться, что медные блоки не прилегают к стенкам паза. Толщина прессованной пластины и размер фрезерной канавки должны строго контролироваться в соответствии с размером медного блока. Слишком рыхлый или слишком плотно прилегающий медный брусок, погруженный в канавку, и толщина медного блока относительно пластины будут влиять на заполнение клеем в процессе прессования, что приведет к недостаточному расходу клея, неравномерной толщине пластины, переливу клея на поверхность медного блока или локальный недостаток клея, что сказывается на внешнем виде, качестве и надежности. В процессе производства система ламинирования проверяет толщину медного бруска в соответствии с фактической толщиной тестовой пластины для ламинирования. Кромки канавок для фрезерования выполнены с выступами, обеспечивающими центрирование медных блоков. Для ламинирования к разделительной пленке и алюминиевому листу добавляется новый слой полипропилена, а также новая прокладка, обеспечивающая плавное ламинирование и достаточную текучесть клея. В то же время оптимальные параметры ламинирования определяются с помощью тестирования DOE.

4. Из-за влияния высокого соотношения сторон и высокочастотного поверхностного натяжения листа и воды стенки отверстия не могут обеспечить равномерную и хорошую адгезию к смеси, а традиционный метод химической дезактивации, т.е. травление "KMnO4+NaOH", легко приведет к недостаточной дезактивации. В ходе исследования для удаления клея использовалась плазма, а степень истирания контролировалась на уровне (0,4±0,1) мг/с с помощью параметра плазмы. После нанесения покрытия на всю доску необходимо измерить степень отбеливания стекловолокна ≤ 150 мкм, фактическое значение измерения составляет 51,87 мкм. Требования к травлению при положительной вогнутости от 5 мкм до 80 мкм, фактическое значение измерения 10,3 мкм, как показано на рисунке 7, соответствует требованиям к отбеливанию стекловолокна и положительному вогнутому травлению продукта.

5. Обратное сверление выполняется во время второго сверления трубопровода, было завершено нанесение покрытия PTH (процесс меднения отверстий) на отверстия, что не способствует удалению меди из отверстия для передачи сигнала, обратное сверление после того, как остаточный проводник (заглушка) будет короче, тем более благоприятно для целостности передачи сигнала. Чем короче заглушка, оставшаяся после обратного сверления, тем лучше обеспечивается целостность передачи сигнала. Заказчики обычно требуют, чтобы диаметр заглушки составлял ≤0,25 мм. Глубина нескольких серий обратного сверления различна, и величина заглушки, требуемая для каждого набора обратного сверления, различна, что затрудняет обратное сверление. В соответствии с областью распределения обратного сверления установите 25 точек для измерения толщины доски, определите максимальное значение, минимальное значение и крайнее значение толщины доски, выберите заднюю панель с наибольшим крайним значением толщины доски и установите ту же глубину для обратного сверления на том же слое. Возьмите срезы с просверленными отверстиями в самом толстом и самом тонком местах доски, измерьте толщину доски и длину заглушки в месте среза и рассчитайте соотношение между крайней толщиной среза, крайней толщиной заглушки и соотношением между ними.

Моделирование: Контроль толщины заготовки для нарезки = (фактическая толщина заготовки - минимальная измеренная толщина пластины) × коэффициент (соотношение между толщиной заготовки и толщиной пластины для нарезки). Отслеживайте результаты обратного сверления, контролируйте остаточную длину корня в соответствии с требованиями заказчика, контролируйте остаточную толщину в соответствии с требованиями заказчика.

6. Отверстия для затыкания смолой, встроенные отверстия для обратного сверления медных печатных плат необходимо выполнять после отверстий для затыкания смолой, а также при высоком соотношении толщины к диаметру, при производстве сложных отверстий для затыкания смолой отверстий, легко приводящих к затыканию отверстий смолой в отверстии, затыканию отверстий ненасыщенными и другие проблемы.

Перед заделкой отверстий смолой пластину следует высушить, чтобы убедиться в отсутствии влаги в отверстиях, чтобы предотвратить последующее расслоение меди и смолы из-за попадания влаги в отверстия. Перемешивание и пеногашение смолы перед использованием для устранения внутренних пузырьков воздуха и снижения вязкости смолы создают условия для закупоривания отверстий при высоком соотношении толщины смолы к диаметру. Используйте трубопровод "селективная вакуумная герметизация + двусторонняя герметизация" для герметизации смолой, чтобы обеспечить высокое соотношение сторон небольших отверстий в отверстиях для герметизации смолой и устранить пузырьки воздуха в отверстиях. После заделки отверстий смолой смола предварительно отверждается с помощью сегментированного трубопровода для запекания.

Особые параметры выпечки: отверждение при температуре 80℃ в течение 20 минут, отверждение при температуре 100℃ в течение 20 минут, отверждение при температуре 130℃ в течение 20 минут, отверждение при температуре 150℃ в течение 30 минут, чтобы предотвратить отслоение смолы от меди в отверстиях и проблемы с качеством, такие как трещины в смоле. В то же время, поскольку смола отверждается не полностью, это создает благоприятные условия для измельчения смолы, а шлифовальная пластина с абразивной лентой позволяет избежать деформации поверхности пластины и недостаточной толщины меди, вызванной повторной заточкой из-за неправильного шлифования. Последующее производство отверстия для затычки из смолы с обратным сверлением, отверстие должно быть заполнено смолой, без пузырьков воздуха, отверстий, плоского отверстия, без трещин из смолы и других проблем с качеством, отверстие для затычки из смолы должно быть квалифицированным.

7. Контроль импеданса, контроль и реализация целостности сигнала высокоскоростной цепи, а также контроль импеданса линии передачи имеют прямую взаимосвязь, распределение линейного импеданса продукта неравномерно, ширина линии очень велика, значение импеданса при нормальном допуске ± 10%, часть значения импеданса от контроля на ±8%. В процессе производства импеданс FA обратно пропорционален эффективному значению Dk изделия в соответствии с фактическим измеренным импедансом. Используйте динамическую компенсацию, независимую линию и компенсацию разности плотных линий, уменьшите разницу в ширине линии. 7, управление импедансом, контроль целостности сигнала высокоскоростной цепи и внедрение, а также управление импедансом линии передачи напрямую связаны с распределением линии импеданса продукта неравномерно, ширина линии имеет большую разницу, значение импеданса, соответствующее нормальному допуску контроля ±10%, является частью значения контроля импеданса на ±8%. В процессе производства импеданс FA обратно пропорционален эффективному значению Dk изделия в соответствии с фактическим измеренным сопротивлением. Динамическая компенсация используется для компенсации разницы между независимыми линиями и плотными линиями, чтобы уменьшить разницу в ширине линий.

Встроенные пакеты медных печатных плат

Электронные изделия в период работы потребляют электрическую энергию, в дополнение к полезной работе, большая ее часть преобразуется в тепло, это тепло приведет к быстрому повышению температуры электронных изделий, если не сразу после рассеивания тепла, что может привести к выходу из строя некоторых электронных компонентов из-за перегрева, что, в свою очередь, влияет на надежность электронных изделий. С развитием электронных изделий в направлении создания легких, тонких, коротких и компактных размеров, а также с применением и популярностью мощных электронных компонентов эффективная площадь рассеивания тепла в электронных изделиях становится все меньше и меньше, а спрос на рассеивание тепла становится все больше и больше. поиск наилучшего метода отвода тепла и конструктивного оформления антикварных изделий в настоящее время стал серьезной проблемой для электронного дизайна.

С развитием информационных технологий нового поколения, энергосберегающих и новых энергетических транспортных средств, энергетического оборудования, авиации и аэрокосмической промышленности решение проблемы рассеивания тепла становится неизбежным. Встроенная медная печатная плата обладает высокой теплопроводностью и высокой теплоотдачей, что позволяет эффективно решать проблему отвода тепла мощными электронными компонентами в специальных приложениях. Встроенная медная печатная плата может не только играть хорошую роль в рассеивании тепла, но и может экономить место на печатной плате, имеет широкие перспективы применения.

Электронные изделия в период работы потребляют электрическую энергию, в дополнение к полезной работе, большая часть которой будет преобразована в тепло, это тепло приведет к быстрому повышению температуры электронных изделий, если не сразу после рассеивания тепла, что может привести к выходу из строя некоторых электронных деталей из-за перегрева, что, в свою очередь, влияет на надежность электронных изделий. С развитием электронных изделий в направлении создания легких, тонких, коротких и компактных размеров, а также с применением и популярностью мощных электронных компонентов эффективная площадь рассеивания тепла в электронных изделиях становится все меньше и меньше, а спрос на рассеивание тепла становится все больше и больше. поиск наилучшего метода отвода тепла и конструктивного оформления антикварных изделий в настоящее время стал серьезной проблемой для электронного дизайна.

С развитием информационных технологий нового поколения, энергосберегающих и новых энергетических транспортных средств, энергетического оборудования, авиации и аэрокосмической промышленности решение проблемы рассеивания тепла становится неизбежным. Встроенная медная печатная плата обладает высокой теплопроводностью и высокой теплоотдачей, что позволяет эффективно решать проблему отвода тепла мощными электронными компонентами в специальных приложениях. Встроенная медная печатная плата может не только играть хорошую роль в рассеивании тепла, но и может экономить место на печатной плате, имеет широкий спектр перспектив применения.