Гибкие печатные платы - это гибкие печатные платы с высокой плотностью проводки, малым весом и малой толщиной. Обладая высокой надежностью и отличной гибкостью, гибкие печатные платы все чаще используются в нашей повседневной жизни.

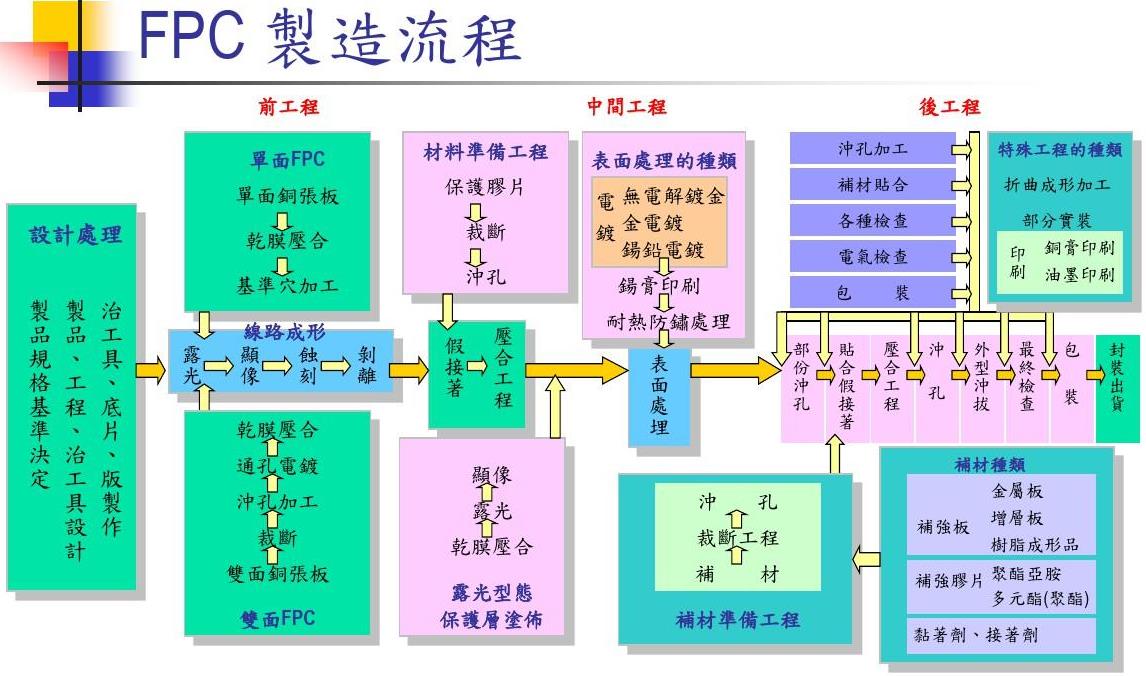

Односторонний процесс FPC

Вскрытие материала → сверление → приклеивание сухой пленки → выравнивание → экспозиция → проявка → травление → зачистка → обработка поверхности → нанесение защитной пленки → прессование → отверждение → обработка поверхности → погружение в никелевое золото → печать символов → резка → электрические испытания → штамповка → окончательная проверка → упаковка → отгрузка.

Двусторонний процесс изготовления гибких печатных плат

Вскрытие материала → сверление → PTH → нанесение покрытия → предварительная обработка → сухая пленка → выравнивание → экспонирование → проявка → нанесение графического покрытия → зачистка → предварительная обработка → сухая пленка → выравнивание, экспонирование → проявка → травление → зачистка → обработка поверхности → наложение пленки → прессование → отверждение → погружение в никель-золото → печать символы → резка → тестирование → промывка → окончательная проверка → упаковка → отгрузка.

Также можно загрузить информацию о процессе производства гибкой платы FPC:![]() Описание процесса производства мягких плит из FPC.ppt

Описание процесса производства мягких плит из FPC.ppt

Процесс производства гибких плит из FPC

1.Открытый материал гибкой платы FPC

За исключением некоторых материалов, материалы, используемые для изготовления гибких плит FPC, в основном выпускаются в виде рулонов. Поскольку не все процессы должны выполняться с использованием ленточной и рулонной технологии, некоторые процессы должны быть разрезаны на части для последующей обработки, например, сверление металлизированных отверстий в двусторонних гибких платах из FPC, которые в настоящее время могут быть просверлены только в виде кусков, поэтому первый процесс двустороннего Гибкие платы FPC предназначены для вскрытия материала. Гибкие ламинаты, покрытые медью, обладают очень низкой способностью противостоять внешним воздействиям и легко повреждаются. Если во время раскатывания он будет поврежден, это серьезно повлияет на скорость прохождения последующих процессов. Поэтому, даже если кажется, что это очень простое вскрытие, необходимо уделить достаточно внимания обеспечению качества материала. Для небольших партий можно использовать ручные или роликовые ножницы. Для больших партий можно использовать автоматические ножницы. Будь то односторонний или двусторонний ламинат из медной фольги или защитная пленка, точность размеров отверстий может достигать ±0,33. Надежность открывания высока, вскрытый материал автоматически аккуратно укладывается в штабель, и персоналу нет необходимости собирать материал на выходе. Изменяя размер подающего ролика, можно свести к минимуму повреждение материала, а на нем практически не будет складок и царапин. Кроме того, новейшее устройство также может быть выгравировано на ленте после гибкой платы FPC для автоматической резки, может быть обнаружено использование оптических датчиков для определения места коррозии, для автоматического открывания и позиционирования, точность открывания составляет 0,3 мм, но не может быть использовано для открытия границы в качестве позиционирующего устройства. о последующих процессах.

2.Сквозное отверстие для сверления из гибкого печатного пластика

Для сквозных отверстий в гибких платах FPC и жестких платах FPC также можно использовать сверление с ЧПУ, но они не подходят для обработки отверстий с двусторонней металлизацией на лентах и катушках. Благодаря высокой плотности контура и небольшому диаметру металлизированных отверстий, а также ограниченному диаметру отверстия для сверления с ЧПУ, в настоящее время на практике применяются многие новые технологии сверления. Эти новые методы сверления включают плазменное травление, лазерное сверление, пробивку небольших отверстий, химическое травление и т.д. Эти методы сверления проще, чем сверление с ЧПУ, что позволяет выполнять требования к образованию отверстий в ленточных и рулонных технологиях.

3.Сверление с ЧПУ

Большинство отверстий в двусторонних гибких платах из FPC по-прежнему сверлятся на сверлильных станках с ЧПУ, которые в основном такие же, как и те, которые используются для жестких FPC, но условия сверления другие. Поскольку гибкая плата из гибкого пластика FPC очень тонкая, ее можно сверлить, накладывая друг на друга несколько частей, а при хороших условиях сверления ее можно сверлить, накладывая друг на друга от 10 до 15 частей. Накладки и чехлы могут быть изготовлены из фенольных ламинатов на бумажной основе или эпоксидных ламинатов из стеклоткани, а также из алюминиевых пластин толщиной от 0,2 до 0,4 мм. На рынке доступны сверла для гибких плит из FPC. Сверла для сверления жестких плит из FPC и фрезы для фрезерования профиля также могут использоваться для гибких плит из FPC.

Условия обработки для сверления отверстий, фрезерования защитной пленки и придания формы плите в основном одинаковы, но поскольку клей, используемый для изготовления гибких плит из гибкого пластика, мягкий, он очень легко прилипает к сверлу, поэтому необходимо часто проверять состояние сверла и соответствующим образом увеличьте скорость вращения бурового долота. Сверление отверстий для многослойных гибких панелей из гибкого пластика FPC или многослойных жестких гибких панелей из гибкого пластика FPC требует особой осторожности.

4.Штамповка из гибкого пластика FPC

Пробивка небольших отверстий не является новой технологией, но используется для массового производства. Поскольку процесс намотки ленты является непрерывным, существует множество примеров использования пробивки для обработки сквозных отверстий в ленте. Однако технология пакетной штамповки ограничена пробивкой отверстий диаметром от 0,6 до 0,8 мм, что требует длительного цикла обработки и ручного управления по сравнению со сверлением с ЧПУ. Поскольку исходный размер технологического процесса очень велик, формы для штамповки должны быть соответственно большими, и поэтому они очень дороги. Несмотря на то, что массовое производство способствует снижению затрат, оборудование подвергается значительной амортизации, а мелкосерийное производство и гибкость не могут конкурировать со сверлильными станками с ЧПУ, поэтому до сих пор оно не получило широкого распространения. Поэтому до сих пор оно не получило широкого распространения.

Однако в последние годы технология штамповки значительно продвинулась вперед как в области точности формования, так и в области сверления с ЧПУ, и практическое применение штамповки на гибких платах из FPC стало вполне осуществимым. Новейшая технология изготовления оснастки позволяет получать отверстия диаметром 75 мкм для пробивки не содержащих клея слоистых материалов с медным покрытием толщиной подложки 25 мкм с высокой надежностью пробивки, и даже отверстия диаметром 50 мкм могут быть пробиты при подходящих условиях пробивки. Штамповочные устройства также имеют цифровое управление, а формы могут быть уменьшены в размерах, поэтому их можно использовать для пробивки отверстий в гибких платах из FPC, в то время как сверление и штамповка с цифровым управлением не подходят для обработки глухих отверстий.

5.Лазерное сверление по FPC

Лазер можно использовать для сверления самых маленьких сквозных отверстий. Лазерные сверлильные станки, используемые для сверления сквозных отверстий в гибких платах из FPC, включают в себя эксимерные лазерные сверла с возбуждением, ударные лазерные сверла на углекислом газе, лазерные сверла на YAG (периленалюминиевом гранате) и аргоновые лазерные сверла.

Ударный лазерный сверлильный станок на углекислом газе способен сверлить отверстия только в изолирующем слое подложки, в то время как лазерный сверлильный станок YAG может сверлить отверстия в изолирующем слое подложки и медной фольге, причем скорость сверления изолирующего слоя значительно выше, чем у сверления медной фольги, и это позволяет невозможно использовать один и тот же тип лазерного сверлильного станка для выполнения всех процессов сверления с высокой производительностью. Как правило, сначала протравливается медная фольга для формирования рисунка отверстий, а затем удаляется изолирующий слой для формирования сквозного отверстия, чтобы лазер мог сверлить отверстия с чрезвычайно малыми диаметрами. Это позволяет лазеру сверлить отверстия с чрезвычайно малыми диаметрами. Однако точность расположения верхнего и нижнего отверстий может ограничивать диаметр отверстий. В случае сверления глухих отверстий, если медная фольга вытравлена с одной стороны, нет проблем с точностью расположения верхнего и нижнего отверстий. Этот процесс аналогичен плазменному травлению и химическому травлению, описанным ниже.

В настоящее время отверстия, получаемые с помощью стимулированного эксимерного лазера (SEL), являются самыми маленькими. Стимулируемый эксимерный лазер - это ультрафиолетовый луч, который непосредственно разрушает структуру смолы в базовом слое, заставляя молекулы смолы распадаться и выделяя очень мало тепла, так что тепловое повреждение вокруг отверстий может быть сведено к минимуму, а стенки отверстий гладкие и вертикальные. Если еще больше уменьшить мощность лазерного луча, то можно обрабатывать отверстия диаметром от 10 до 20 мкм. Конечно, чем больше соотношение диаметра к толщине, тем сложнее выполнить мокрое меднение. Проблема сверления отверстий с помощью технологии возбуждаемого эксимерного лазера заключается в том, что при разложении полимеров образуется сажа, прилипающая к стенкам отверстия, поэтому перед нанесением покрытия необходимо удалить сажу каким-либо способом очистки поверхности. Однако при лазерном сверлении глухих отверстий также возникает проблема с равномерностью лазерного излучения, что может привести к образованию остатков, похожих на бамбук.

Самая большая трудность при использовании эксимерного лазера с возбуждением заключается в низкой скорости сверления и слишком высокой стоимости обработки. Поэтому он используется только для высокоточной и надежной обработки микроотверстий.

Ударный углекислотный лазер обычно использует углекислый газ в качестве источника лазерного излучения и излучает инфракрасные лучи. В отличие от возбуждаемого эксимерного лазера, который сжигает и разлагает молекулы смолы за счет теплового воздействия, он подвергается термическому разложению, и форма обрабатываемых отверстий намного хуже, чем у возбуждаемого эксимерного лазера, а диаметр обрабатываемых отверстий в основном составляет от 70 до 100 мкм. Однако скорость обработки, очевидно, намного выше, чем у эксимерного лазера с возбуждением, а стоимость сверления намного ниже. Стоимость сверления также намного ниже. Тем не менее, это все равно намного дороже, чем методы плазменного травления и химического травления, описанные ниже, особенно когда количество отверстий в области ткани велико.

В отношении ударных CO2-лазеров следует отметить, что при обработке глухих отверстий излучение лазера может быть направлено только на поверхность медной фольги, и нет необходимости удалять с поверхности какие-либо органические вещества. Чтобы стабилизировать процесс очистки поверхности меди, в качестве метода последующей обработки следует использовать химическое или плазменное травление. С точки зрения технической возможности, процесс лазерного сверления, используемый при изготовлении ленты, в принципе не представляет сложности, но, учитывая сбалансированность процесса и долю инвестиций в оборудование, он не имеет преимущества, а ширина автоматизированного процесса склеивания ленты с чипом (TAB, Tape Automated Bonding) невелика, использование ленточного процесса позволяет повысить скорость сверления, в связи с этим были приведены практические примеры. Этому уже есть практические примеры.

6.Металлизация отверстий

Процесс металлизации отверстий в гибких платах из гибкого пластика практически не отличается от процесса металлизации отверстий в жестких платах из гибкого пластика.

В последние годы вместо химического нанесения покрытия используется технология прямого нанесения углеродного токопроводящего слоя. Эта технология была применена для металлизации отверстий в гибких платах из FPC.

Гибкая плата FPC из-за своей мягкости нуждается в специальном фиксированном креплении, причем крепление не только фиксированной гибкой платы FPC, но и раствора для нанесения покрытия должно быть стабильным, в противном случае толщина медного покрытия будет неравномерной, что также в процессе травления вызвано ломаными линиями и перекрытием поверхности. важные причины. Для получения равномерного слоя меди гибкая печатная плата должна быть туго натянута в креплении, а также необходимо обратить внимание на положение и форму электродов.

Аутсорсинг процесса металлизации отверстий во избежание, насколько это возможно, передачи процесса на аутсорсинг заводам, не имеющим опыта в нанесении пор на гибкие печатные платы, при отсутствии специализированной линии нанесения покрытий на гибкие печатные платы качество нанесения пор не может быть гарантировано.

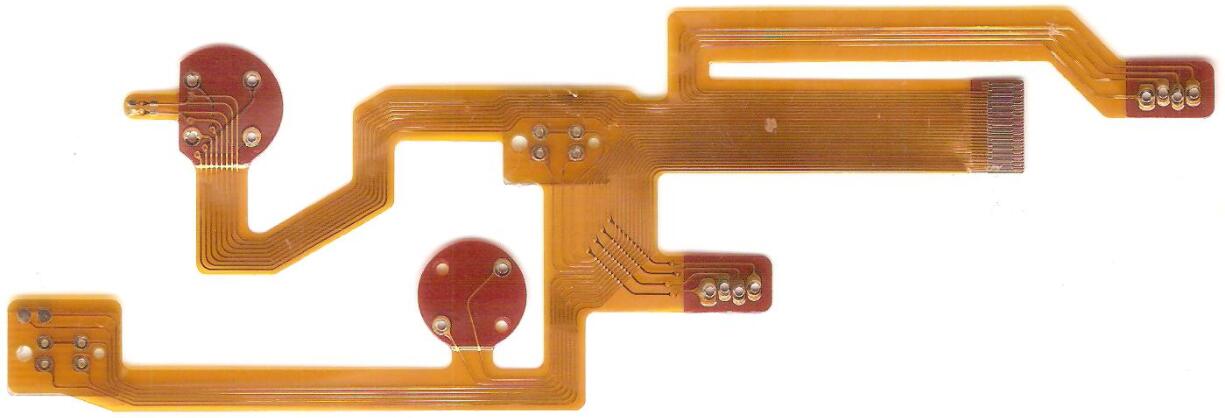

Гибкая плата FPC

7.Очистка поверхности из медной фольги

Чтобы улучшить адгезию антикоррозийной маски, поверхность медной фольги следует очистить перед нанесением антикоррозийной маски, но даже этот простой процесс требует особого внимания при нанесении гибкой платы из FPC.

Как правило, существует два процесса очистки: химическая очистка и механическая шлифовка. При изготовлении высокоточной графики в большинстве случаев для обработки поверхности используются два процесса очистки. Механическая шлифовка выполняется щеткой. Слишком твердый материал щетки может повредить медную фольгу, в то время как слишком мягкий материал не будет достаточно хорошо шлифовать. Обычно используются нейлоновые щетки, длина и твердость которых должны быть тщательно изучены. Используйте два полировальных ролика, расположенных поверх ленты конвейера, вращающихся в направлении, противоположном направлению движения ленты, но если давление полировальных роликов слишком велико, подложка будет сильно растягиваться, что является одной из важных причин изменения размеров.

Если поверхность медной фольги обработана нечисто, то адгезия с защитной маской будет плохой, что снизит скорость прохождения процесса травления. В последнее время в случае односторонних печатных плат процесс очистки поверхности может быть исключен из-за улучшения качества печатных плат, покрытых медью. Однако очистка поверхности необходима для получения узоров с точностью 100 мкм или менее.

Антикоррозийное покрытие - технология двустороннего FPC-процесса: Метод нанесения антикоррозийного средства подразделяется на следующие три метода в зависимости от точности рисунка контура и объема производства: метод шелкотрафаретной печати, метод сухой пленки / фотографирования и метод фотографирования жидким антикоррозийным средством.

Антикоррозийные чернила наносятся непосредственно на поверхность медной фольги методом шелкотрафаретной печати, который является наиболее часто используемым методом и подходит для массового производства при низких затратах. Точность формируемого линейного рисунка может достигать ширины линии/расстояния между линиями 0,2-0,3 мм, но он не подходит для более точных рисунков. С развитием микропроизводства этот метод постепенно становится непригодным. По сравнению с описанным ниже методом нанесения сухой пленки, он требует от операторов определенного уровня квалификации, которые должны проходить многолетнюю подготовку, что является неблагоприятным фактором.

При наличии соответствующего оборудования и условий методом сухой пленки можно создавать линейные узоры шириной от 70 до 80 мкм. В настоящее время большинство узоров с точностью менее 0,3 мм могут быть выполнены методом сухой пленки для получения антикоррозийных линейных узоров. Толщина сухой пленки составляет от 15 до 25 мкм, а условия позволяют создавать рисунки шириной линий от 30 до 40 мкм на уровне партии.

При выборе сухой пленки необходимо учитывать ее совместимость с листовой медной фольгой и технологическим процессом, а также проводить испытания. Даже при хорошем экспериментальном уровне она не обязательно будет иметь высокую проходимость при массовом производстве. Гибкая пленка из FPC тонкая и легко сгибается, если вы выберете более твердую, сухая пленка будет более хрупкой и малоподвижной, поэтому появятся трещины или отслаивание и, следовательно, снизится скорость травления.

Сухая пленка поставляется в рулонах, что упрощает использование производственного оборудования и работу с ней. Сухая пленка состоит из трехслойной структуры: тонкой полиэфирной защитной пленки, фоторезистивной пленки и более толстой полиэфирной разделительной пленки. Перед ламинированием сначала следует снять разделительную пленку (также известную как диафрагма), затем к поверхности медной фольги прижмут нагревательные ролики, а затем перед проявкой оторвут верхнюю защитную пленку (также известную как пленка-носитель или покровная пленка). Как правило, на обеих сторонах гибкой платы из гибкого пластика FPC имеются ориентационные отверстия, и сухая пленка может быть немного уже, чем гибкая плата из медной фольги, подлежащая ламинированию. Автоматическое устройство для ламинирования гибких печатных плат FPC не подходит для ламинирования гибких печатных плат, поэтому необходимо внести некоторые изменения в конструкцию. Поскольку ламинирование сухой пленкой отличается высокой производительностью по сравнению с другими процессами, многие фабрики по производству печатных плат не используют автоматическое ламинирование, а используют ручное ламинирование.

После нанесения сухой пленки ее следует оставить на 15-20 минут перед нанесением, чтобы придать ей устойчивость.

Если ширина линии меньше 30 мкм, то при нанесении рисунка сухой пленкой скорость прохождения значительно снижается. В массовом производстве вместо сухой пленки используется жидкий фоторезист. Толщина покрытия зависит от условий нанесения. Если жидкий фоторезист толщиной от 5 до 15 мкм нанести на медную фольгу толщиной 5 мкм, то лабораторный стандарт позволяет вытравливать линии шириной не более 10 мкм.

Жидкий фоторезист после нанесения необходимо высушить и запекать. Поскольку такая термообработка окажет значительное влияние на свойства антикоррозийной пленки, необходимо строго контролировать условия высыхания.

Выше приведено описание процесса гибкой платы FPC, которым поделился iPCB, для получения дополнительной информации добро пожаловать на сайт exchange