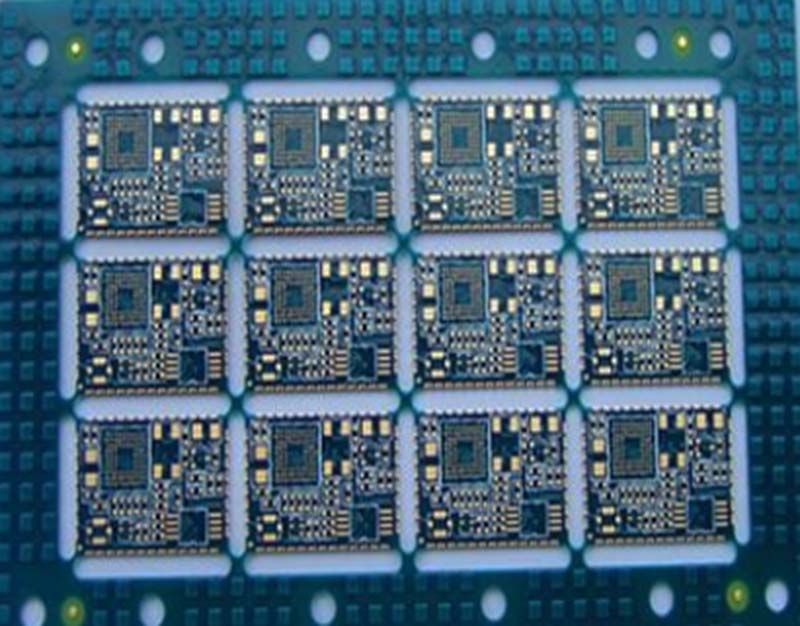

IC-плата, также известная как пакетная подложка, является соединением и передачей голого чипа (DIE) и печатной платы (PCB) между сигнальной средой, может рассматриваться как высококачественные продукты PCB.

Основная ответственность IC-платы заключается в защите схемы, стабильной линии и рассеивании избыточного тепла, который является основным компонентом процесса упаковки, доля стоимости упаковки низкого уровня составляет 40-50%, а в упаковке высокого уровня это основной компонент процесса упаковки, на который приходится 40-50% стоимости в упаковке низкого уровня и 70-80% в упаковке высокого уровня. В области передовой упаковки IC-носительная доска заменила традиционную свинцовую рамку.

По сравнению с PCB, IC-плата имеет более высокие требования в технологии, технология IC-платы происходит от технологии HDI (High Density Interconnect), от обычной PCB к HDI, затем к SLP (классовой носительной плате) и, наконец, к IC-плате, ее точность обработки постепенно улучшается. В отличие от метода снижения, используемого для традиционных ПХД, IC-платы в основном изготовляются с использованием таких процессов, как SAP (Semi-Additive Process) и MSAP (Modified Semi-Additive Process), которые требуют другого оборудования и более высоких затрат на обработку, а также более точных параметров, таких как ширина линии / пространство, толщина платы, диафрагма и т. д., и более высокие требования к теплоустойчивости.

① Осветляющий агент (также известный как ускоритель), функция которого заключается в уменьшении поляризационного эффекта, ускорении отложения меди и уточнении зерна;

② Увлаживающий агент (также называемый замедляющим) может усилить катодную поляризацию, снизить поверхностное напряжение и помочь освещающему агенту играть роль;

③ Агент выравнивания может ингибировать осаждение меди в области высокой плотности тока.

Микро-слепое дно пор и разницы в скорости осаждения пор, коренная причина добавок в разных местах в распределении адсорбции пор не равномерна. Процесс формирования

распределения следующий:

① Агент для выравнивания, скорее всего, будет адсорбироваться в районе с наиболее отрицательным потенциалом при открытии поры из-за его положительного заряда. Из-за его

относительно медленной скорости диффузии концентрация агента для выравнивания постепенно уменьшается на дне поры.

② Ускоритель, как правило, обогащается в области низкой плотности тока, и его скорость диффузии быстрее, что приводит к постепенному увеличению концентрации ускорителя

на дне поры.

③ В области, где потенциал отверстия наиболее отрицательный и конвекция наиболее интенсивная, выравнивающий агент постепенно заменит ингибитор, тем самым усиливая

ингибирование отверстия.

Процесс заполнения отверстий галванического покрытия можно разделить на следующие три этапа:

① Стадия равновесия адсорбции. На этом этапе концентрация осветителя на дне отверстия постепенно накапливается, а адсорбция выравнивающего агента в роту отверстия также

постепенно увеличивается, формируя разницу между концентрацией добавок внутри и вне отверстия и поддерживая состояние динамического равновесия.

② Степень взрыва заполнения отверстий. Эта стадия скорости отложения отверстия быстро ускоряется, в то время как скорость отложения отверстия относительно медленна, показывающая

тенденцию заполнения «снизу вверх».

③ Стадия модификации пор после заполнения. На этом этапе Dimple еще больше уменьшается, а узор отверстий подробно модифицируется.

Структура субстрата: многослойная конструкция складывания, состоящая из переменных слоев проводящих и непроводящих материалов различных толщин; проникающие отверстия,

т.е. отверстия, используемые для реализации взаимосвязей сигналов между различными слоями. Структура включает в себя:

через отверстие (то же самое, что и «сверление») для электрического соединения между слоями;

Via Land, открытая зона, окружающая Via Hole;

Стена отверстия, которая образует внутреннюю стену Via Hole;

Hole Cap, структура, используемая для закрытия верхней части трассы;

Подключение чернила, материал, используемый для заполнения внутренней части через.

Кроме того, существуют процессы поверхностной обработки (Surface Treatment), в том числе:

Электрозолотопокрытие (EG), когда на поверхности покрывается слой золота;

Толщина Ni, которая определяет толщину слоя никеля;

Толщина Au, которая определяет толщину слоя Au.

Ключевые проблемы при обработке субстратов:

Способность структуры слоя, то есть возможность изготовления ламинированной структуры субстрата;

Способность выравнивания узора (Trace/Pattern capability), которая относится к точности производства узора линии на подложке;

Способность пальца (Fingerpitch capability), то есть расстояние между возможностью управления золотым пальцем;

Способность выравнивания сольной маски (возможность регистрации CF/SM), которая включает в себя точность выравнивания слоя сольной маски и слоя линии;

способность бурения, которая относится к точности и эффективности бурения отверстий в подложке;

Поверхностная обработка (Поверхностная обработка), включающая покрытие поверхности субстрата или процесс обработки;

Способность контроля допустимости размеров (способность допустимости размеров), то есть процесс обработки подложки возможности контроля допустимости размеров.

Как основной компонент высококачественной упаковки, технология обработки и требования к процессу IC-платы чрезвычайно высоки. От адсорбции до конструкции структуры субстрата каждый шаг имеет решающее значение. Столкнувшись с проблемами переработки, производителям необходимо постоянно модернизировать свои технологии для удовлетворения потребностей рынка. В будущем технология IC-платы будет продолжать развиваться и помогать развитию электронной промышленности.