Многослойные печатные платы обеспечивают значительные преимущества при прокладке проводов высокой плотности, подавлении электромагнитных помех, снижении риска короткого замыкания, сжатии размеров, целостности сигнала, скорости передачи и терморегулировании для электронных приложений, требующих высокой производительности и надежности.

Правильная конструкция укладки печатных плат может обеспечить полный путь для высокоскоростного возврата сигнала, уменьшить площадь сигнального контура и снизить помехоустойчивость связи сигнала с электростатическим разрядом. Хорошая конструкция блока печатных плат может уменьшить паразитную индуктивность опорной плоскости заземления и уменьшить электростатический разряд, когда через плоскость заземления протекает высокочастотный ток, генерируемый разностью потенциалов заземления. Хорошая конструкция укладки печатных плат, опорная плоскость заземления и плоскость питания образуют хорошую плоскость распределения емкости между системами для поддержания стабильного источника питания.

Для 6 или более слоев картона его необходимо предварительно расположить для двух или более внутренних слоев картона таким образом, чтобы отверстия и линии в разных слоях были хорошо выровнены. Расположение гвоздей: предварительно просверлите отверстия в местах расположения внутреннего слоя доски и полупрозрачного листа в соответствии с расположением набора в шаблоне, снабженном гвоздями, а затем забейте гвозди гвоздодером, чтобы обеспечить расположение гвоздей. Позиционирование сварного шва: предварительно просверленные отверстия для позиционирования во внутреннем слое плиты и наполовину отвержденного листа в соответствии с порядком расположения, указанным в шаблоне, снабженном функцией позиционирования, а затем путем нагрева нескольких фиксированных точек использование наполовину отвержденного листа за счет позиционирования при нагревании отверждения расплавом.

Основные этапы изготовления многослойной печатной платы включают в себя:

- Проектирование схемы: Схема печатной платы создается с помощью программного обеспечения для автоматизации электронного проектирования (EDA).

- Создание внутреннего слоя: Внутренний слой создается путем нанесения медной фольги на тонкую пластину, затем с помощью фотолитографии рисунок контура переносится на медную фольгу и, наконец, удаляется ненужная медная фольга путем травления.

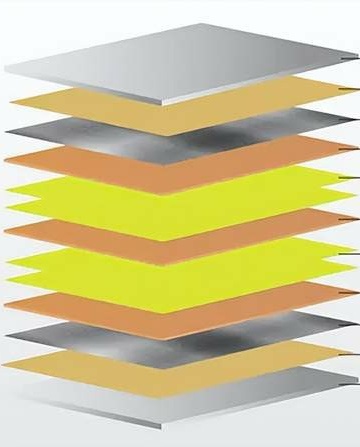

- Укладка и предварительное сверление: внутренние слои укладываются друг на друга, и между каждым слоем просверливаются отверстия для последующего формирования соединительных переходов.

- Добавление внешних слоев: Дополнительные слои медной фольги добавляются к верхнему и нижнему внутренним слоям для формирования внешнего контура.

- Ламинирование: Несколько слоев печатных плат помещаются в ламинатор, где под воздействием тепла и давления слои соединяются друг с другом.

- Сверление и обработка поверхности: в прессованной печатной плате просверливаются отверстия для создания сквозных отверстий и выполняется обработка поверхности, например, золочение или оловянное напыление.

- Добавление компонентов: Пайка электронных компонентов на печатной плате.

- Тестирование и контроль качества: Готовая многослойная печатная плата проходит тестирование и контроль качества для обеспечения надлежащего функционирования.

Многослойные печатные платы широко используются в схемах высокой плотности и сложных электронных устройствах, таких как компьютеры, коммуникационное оборудование, бытовая электроника и т.д. Они отличаются меньшими размерами и более высокой производительностью. Они обладают меньшими габаритами, лучшими электрическими свойствами и помехоустойчивостью и подходят для применений, требующих высокой производительности и надежности.

Основная цель ламинирования - комбинировать полипропилен с различными пластинами с внутренней сердцевиной и внешней медной фольгой с помощью “нагрева и давления”, а также использовать внешнюю медную фольгу в качестве основы для внешнего контура. Различные составы полипропилена с различными внутренними слоями и медными поверхностями позволяют изготавливать печатные платы различной толщины. Процесс прессования печатных плат является ключевым этапом в процессе производства электроники, в этом процессе используется высокая температура и высокое давление для склеивания слоев печатной платы, которые подразделяются на прижимное давление (смачивание поверхности склеивания смолой и заполнение зазоров в линии), полное давление (склеивание всех зазоров) и процесс холодного прессования (чтобы печатная плата быстро охлаждалась и сохраняла стабильный размер).

Распространенные проблемы в процессе прессования: появление рисунка на стеклоткани, вздутий, ямок, смолы, морщин на поверхности картона, смещение внутреннего графического слоя, неравномерная толщина, соскальзывание внутреннего слоя, несовпадение слоев, искривление картона, коробление картона и т.д. Существуют различные решения вышеуказанных проблем, например, для смещения внутреннего слоя графики, анализируя причины, можно сказать, что внутренний слой графики из медной фольги имеет низкую прочность на отслаивание или плохую термостойкость, или ширина линии слишком тонкая, предварительное давление слишком высокое, смола слишком жидкая. слишком высокая, динамическая вязкость мала, а размер пресс-формы мал. Поскольку динамическая вязкость невелика, шаблон для прессования не расположен параллельно и т.д., решение заключается в замене высококачественного внутреннего слоя ламината на высококачественный внутренний слой ламината и настройке шаблона.

Термопрессование печатных плат - это технология, используемая для изготовления многослойных печатных плат (ПХД) путем спрессовывания слоев многослойной платы друг с другом при высоких температурах и под давлением. С помощью нагрева и давления материал физически или химически изменяется для придания ему заданной формы и свойств. Три элемента процесса горячего прессования включают давление горячего прессования, температуру горячего прессования и время горячего прессования. В процессе горячего прессования используется горячий пресс для спрессовывания подложки, проводящего слоя и изолирующего слоя.