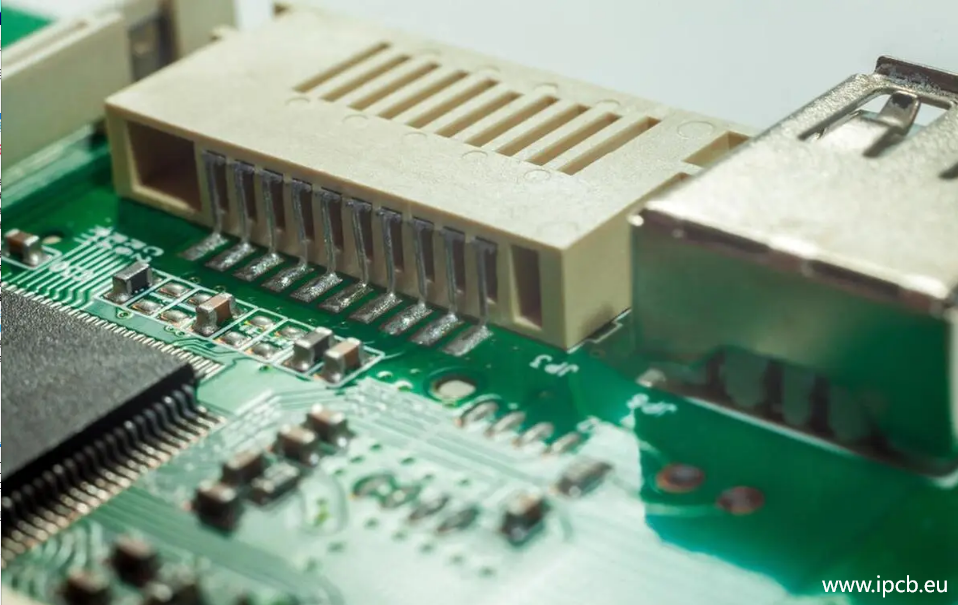

Технология пайки контактов на печатной плате - это процесс соединения контактов (также называемых контактами или выводами) с печатной платой (PCB). Контакты часто используются для создания электрических соединений с другими устройствами или разъемами, такими как переключатели, датчики, дисплеи и т.д. в электронных устройствах.

В области электронной техники и производства технология пайки контактов печатных плат является основой для соединения и сборки важных компонентов. Хотя на предыдущих основных этапах был представлен процесс простой пайки, профессионалам очень важно глубоко проанализировать детали и сложность этого процесса. В следующем материале будут рассмотрены такие вопросы, как материаловедение, терморегулирование, дефекты пайки и контроль качества в процессе пайки.

Пайка контактов печатной платы - это процесс подключения контактов к печатной плате (PCB). Вот несколько основных шагов:

1.Подготовка: Убедитесь, что у вас есть правильные контакты и печатная плата, а также выберите правильный тип и размер контактов в соответствии с требованиями к дизайну.

2.Подготовка материала: В дополнение к контактам и печатной плате вам также понадобятся проволока для пайки, ручка для пайки, пинцет или другие подходящие инструменты.

3.Установка контактов: Установите контакты в правильном положении на печатной плате. Убедитесь, что штифты выровнены с отверстиями на печатной плате.

4.Подготовка к пайке: Разогрейте проволоку для припоя и приложите ее к месту соединения контактов и контактных площадок печатной платы. Это помогает повысить качество и надежность пайки.

5.Припаяйте контакты: Используя паяльную ручку или соответствующий инструмент, соедините проволоку для припоя с контактами и контактными площадками печатной платы, нагрейте припой, чтобы он расплавился и образовал прочное соединение.

6.Проверьте паяные соединения: После завершения пайки проверьте, являются ли паяные соединения гладкими и однородными, нет ли коротких замыканий или холодной пайки. При возникновении проблем вы можете повторно разогреть паяные соединения с помощью паяльника для их ремонта.

7.Очистка: После завершения пайки удалите излишки припоя или шлак от припоя. Убедитесь, что область вокруг паяного соединения чистая и аккуратная.

Вывод печатной платы

1.Материаловедение

1.1 Выбор сплавов для припоя

В состав припоя обычно входят такие металлы, как олово (Sn), свинец (Pb), серебро (Ag) и медь (Cu). Обычно используются следующие сплавы:

Сплав Sn-Pb: Этот сплав широко используется в сварочной промышленности и обладает хорошей текучестью и смачиваемостью. Типичное соотношение составляет 63Sn/37Pb, а температура плавления составляет около 183 °C.

Бессвинцовый припой: С изменением экологических норм все большую популярность приобретает бессвинцовый припой (например, сплав SAC, содержащий олово, серебро и медь). Его температура плавления обычно составляет от 217°C до 230°C. Хотя его текучесть несколько ниже, его экологически чистые свойства делают его лучшим выбором для многих применений.

1.2 Влияние материалов печатных плат

Различные материалы печатных плат (такие как FR-4, полиимид и т.д.) будут влиять на производительность и результаты сварки. FR-4 - наиболее распространенная подложка для печатных плат с хорошими механическими и изоляционными свойствами, но при сварке также следует обращать внимание на ее термостойкость, чтобы избежать отслаивания промежуточных слоев.

2.Регулирование температуры

Регулирование температуры во время сварки имеет решающее значение. Превышение температуры и времени нагрева может привести к повреждению печатной платы или компонента.

2.1 Регулирование температуры

Температуру паяльника следует регулировать в зависимости от типа припоя. Этап "предварительного нагрева" можно использовать для уменьшения разницы в теплопоглощении между компонентами и печатными платами. С помощью термометра или тепловизора можно эффективно контролировать температуру сварки, чтобы убедиться, что она находится в безопасном диапазоне.

2.2 Теплопроводность при сварке

Место пайки с хорошим контактом может эффективно отводить тепло, в то время как плохой контакт приведет к концентрации тепла, образованию "горячих точек", которые могут повлиять на качество паяного соединения. В процессе пайки обеспечьте хороший контакт между паяльником и контактными штифтами компонентов для повышения тепловой эффективности.

3.Анализ дефектов пайки

Понимание и выявление дефектов пайки очень важно для профессиональной пайки.К наиболее распространенным дефектам относятся:

3.1 Холодное соединение

Холодное соединение образуется из-за недостаточной температуры во время пайки, что приводит к недостаточной прочности паяного соединения, на которую может повлиять вибрация или термоциклирование и привести к плохому соединению. Для предотвращения этого рекомендуется использовать флюс и соответствующие нагревательные спирали.

3.2 Растрескивание паяного соединения

Растрескивание паяного соединения обычно вызывается такими факторами, как термическое напряжение, механическая нагрузка или тепловое расширение. При проектировании следует учитывать физическое расположение и распределение напряжений в паяном соединении.

3.3 Сопротивление припоя

Затяжная пайка - это чрезмерное истечение припоя во время пайки, что приводит к плохому формированию паяного соединения. Правильный контроль количества припоя является ключом к предотвращению этого дефекта.

4.Контроль качества

Высококачественная сварка зависит не только от квалификации технического персонала, но и требует систематической программы контроля качества.

4.1 Технические требования к процессу сварки

Разработайте подробные технические требования к процессу сварки и запишите параметры каждого этапа сварки, включая температуру, время и используемые материалы, чтобы обеспечить соблюдение стандартов в процессе производства.

4.2 Проверка и тестирование сварки

Регулярная проверка и тестирование сварки с использованием методов неразрушающего контроля, таких как рентгеновский и ультразвуковой контроль, могут помочь выявить проблемы с качеством сварки.

4.3 Обратная связь и усовершенствования

Создайте эффективный механизм обратной связи для своевременного выявления проблем, возникающих в процессе сварки, их анализа и устранения. Такое постоянное совершенствование может повысить общее качество сварки.

Технология пайки контактов печатных плат - это сложная техническая задача, требующая глубокого понимания материаловедения, терморегулирования, устранения дефектов сварки и контроля качества. Сочетая каждый аспект, профессионалы могут постоянно улучшать качество сварки на практике и обеспечивать надежность и производительность электронных изделий. В быстро развивающейся электронной промышленности превосходные сварочные технологии являются не только отражением личных навыков, но и важной гарантией качества продукции.