Во время производства ПХД производственный процесс поддерживает определенную толщину. Поскольку необходимая толщина зависит от применения и функции платы, толщина может варьироваться в зависимости от конструкции PCB. Производство ПХД включает в себя несколько производственных процессов, и методы, используемые для достижения окончательной толщины ПХД, включая уровни допуска, могут варьироваться.

Инженеры по проектированию ПХД в первую очередь определяют толщину ПХД на основе предназначенного использования ПХД. Толщина ПХД влияет на цену, производительность и качество ПХД, среди других факторов.

1. Цена и затраты на ПХБ

Основным компонентом котировки ПХД является стоимость материалов. Если заказчик постоянно получает доски толщиней, чем указано в спецификациях и допусках, производитель ПХД использовал больше материала, чем заплатил, что приводит к потере для производителя. Напротив, если клиент постоянно получает более тонкие доски в соответствии с их спецификациями и допусками, он заплатит производителю больше, чем согласованная цена. Для одной платы или прототипа стоимость материала, отклоняющаяся от указанного допуска, может быть незначительной. Однако для крупномасштабных производственных серий затраты на материалы могут быть значительными.

2. Производительность ПХБ

Использование более тонких ПХД вместо более толстых может привести к значительному ухудшению производительности. Более тонкие ПХД могут трещиться, когда подвергаются вибрации в приложении. С другой стороны, толстые доски могут не вписываться должным образом в тонкие устройства, что приводит к проблемам с монтажей и производительностью.

3. Качество ПХБ

ПХД, отклоняющиеся от указанной толщины, могут быть отклонены во время проверки качества схемы производителем. Клиенты также могут отказаться от таких ПХД во время входящей проверки качества.

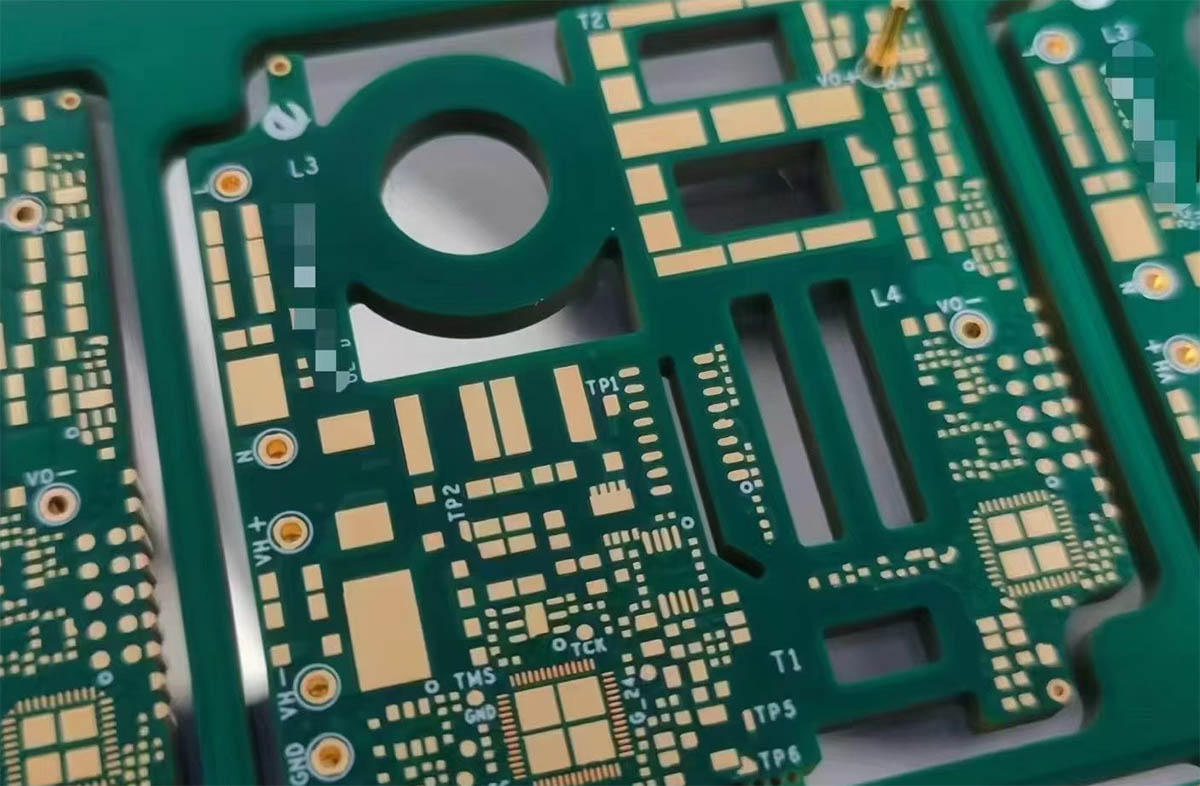

Толщина PCB

Анализ толщины PCB

Простые ПХД, будь то однослойные или двухслойные, обычно построены вокруг одного ядра или медного ламината. Для многослойных досок следует рассмотреть двухслойное ядро с несколькими слоями препрега и медной фольги, сложенными симметрично вокруг него. Более сложные доски могут иметь многочисленные ядра.

Таким образом, совокупная толщина ядра плюс отдельные толщины всех слоев составляют окончательную толщину доски. Стандартная толщина для промышленных ПХД составляет 1,57 мм (63 мили). Однако толщина может варьироваться от 0,2 мм до 6 мм.

В то время как ядро, слои препрега и слои медной фольги составляют большую часть толщины ПХД, самая внешняя поверхность ПХД также может иметь слои паевой маски и шелкографа, которые увеличивают толщину доски. Например, двухслойная ПХД толщиной 1,57 мм (63 миль) может иметь ядро 1,5 мм (59 миль), два медных слоя 0,035 мм (1,38 миль), два слоя паевой маски 0,01 мм (0,394 миль) и один или два слоя шелкографа 0,006 мм (0,226 миль).

Современные производители ПХД обеспечивают стандартные толщины на основе количества слоев в ПХД. Например, стандартная толщина для четырехслойной ПХД составляет 0,8 мм ± 10%, в то время как стандартная толщина для шестистойной ПХД составляет 0,8 мм ± 10% или 1,6 мм ± 10%. Аналогичным образом, стандартная толщина для восьмистойной доски составляет 1,6 мм, 2,4 мм или 3,2 мм ± 10%.

Толщина ядра PCB

Ядро или подложка ПХД обычно состоит из эпоксидно-стеклянного волокна и медной фольги, прикрепленной к обеим сторонам. Доступны различные толщины ядра, а также различные толщины медной фольги. Жесткость ПХД происходит от ее субстрата. По мере роста сложности схемы конструкторам PCB требуется несколько слоев для взаимосоединения большого количества SMD на плате. Соответственно, производители должны увеличить стандартную толщину ПХД с 1,6 мм до 2,4 мм. Чтобы соответствовать требованиям RoHS и WEEE, производители ПХД должны использовать высокотемпературно устойчивые субстратные материалы, такие как Isola 370HR, с несколькими слоями толщиной 0,2, 0,3, 0,4, 0,6 и 1,0 мм.

Толщина предварительной подготовки PCB

Производители ПХД создают препрегы, которые производятся путем импрегнации волоконной ткани клейной смолой. iPCB используют этот препрег для соединения гравированных ядр. Для достижения этого используются тепло и давление, изменяя толщину слоев препрега и настраивая ее на окончательную толщину доски.

Толщина меди PCB

В зависимости от текущих требований к обработке доски толщина ее медного слоя может варьироваться от 0,036 мм до 0,07 мм. Как правило, iPCB используют одну и ту же толщину меди с обеих сторон ядра слоя, чтобы предотвратить искривление доски из-за тепла во время сборки.

Как выбрать толщину PCB?

В то время как большинство дизайнеров предпочитают доски стандартной толщины, некоторые могут потребовать индивидуальной толщины для их конкретного применения. На заключительных этапах конструкции выбор толщины доски влияет на несколько факторов.

Вес: Чем толще доска, тем тяжелее она. Для легких устройств дизайнеры ПХД должны искать материалы, которые могут производить тонкие, легкие ПХД.

Ограничения пространства: С растущим спросом на сверхтонкие устройства пространство всегда является ограничением. Дизайнеры должны использовать компоненты с низким профилем на тонких досках.

Компоненты и соединители: тяжелым компонентам требуется толстая доска, чтобы поддерживать их без изгибания или увязывания. Тонкая доска может поддерживать только небольшие, минимальные компоненты. Для больших многошпильовых компонентов, таких как BGA, дизайнеры PCB должны уделять особое внимание толщине доски.

Импеданс: Специфический диэлектрический материал, который составляет предварительную прессовку, обеспечит определенный импеданс и толщину. Если конструкторы должны изменять толщину при сохранении импеданса, они должны использовать другой диэлектрический материал.

Специфические приложения PCB требуют определенной толщины для правильной работы. Толщина определяет механическую жесткость доски, целостность сигнала и переносную способность ее медных следов. Большинство инженеров и производителей ПХД придерживаются стандартов IPC при определении толщины платы и ее допусков для конкретного приложения.