В процессе PCB SMT (технология поверхностного монтажа) PCB board SMT Patch Points Counts являются ключевыми показателями управления производством и оценки процесса. В отличие от простого расчета типов компонентов или упаковки, количество точек патча PCB SMT обычно измеряется во время каждой операции пайки и отражает фактическую рабочую нагрузку машины для поверхностного монтажа. Это не только влияет на планирование производства, но и служит основой для оценки производственных мощностей, эффективности программирования и нагрузки оборудования.

Важность Расчет количества PCB-платы SMT Patch Points Counts:

1. Конфигурация оборудования: Точно совпадающая мощность с характеристиками продукта

Для продуктов с большим количеством точек патча PCB SMT (технология поверхностного монтажа) приоритет следует отдавать высокопроизводительным машинам для размещения. Например, Samsung SM482. Эти машины оснащены несколькими размещающими головками и высокоскоростными системами подачи, способными производить более 30 000 точек в час, обеспечивая стабильную производственную мощность. Для продукции, содержащей плотно упакованные небольшие компоненты, следует использовать осмотрительное оборудование высокого разрешения. Например, Yamaha YSM40R с мегапиксельной системой зрения и технологией многоугольного освещения обеспечивает точность проверки и размещения до ±0,01 миллиметра, эффективно уменьшая неправильность выравнивания. Кроме того, создание классификационной матрицы для сопоставления возможностей оборудования с продуктовым набором помогает точно распределять ресурсы и избегать несоответствия или траты ресурсов производственной линии.

2. Планирование производства: оптимизация ритма процесса на основе PCB SMT Patch Points Counts:

При планировании производства группирование заказов с аналогичным количеством точек патча smt (максимальная разница в 500 пунктов) может значительно сократить время

смены линии. Перемена линии занимает в среднем от 30 до 60 минут, и консолидация этих заказов помогает улучшить использование мощности. Если количество паевых соединений

значительно варьируется между заказами, они должны быть распределены соответственно, чтобы обеспечить 70-80% использования производственной линии, избегая траты ресурсов

или перегрузки. Планирование и анализ подсчета в режиме реального времени в системе MES могут динамически корректировать последовательность задач, чтобы сохранить ежедневные

колебания производственных мощностей в пределах 5%, обеспечивая стабильное время цикла и повышая эффективность.

3. Контроль качества: целенаправленная инспекция районов высокого риска

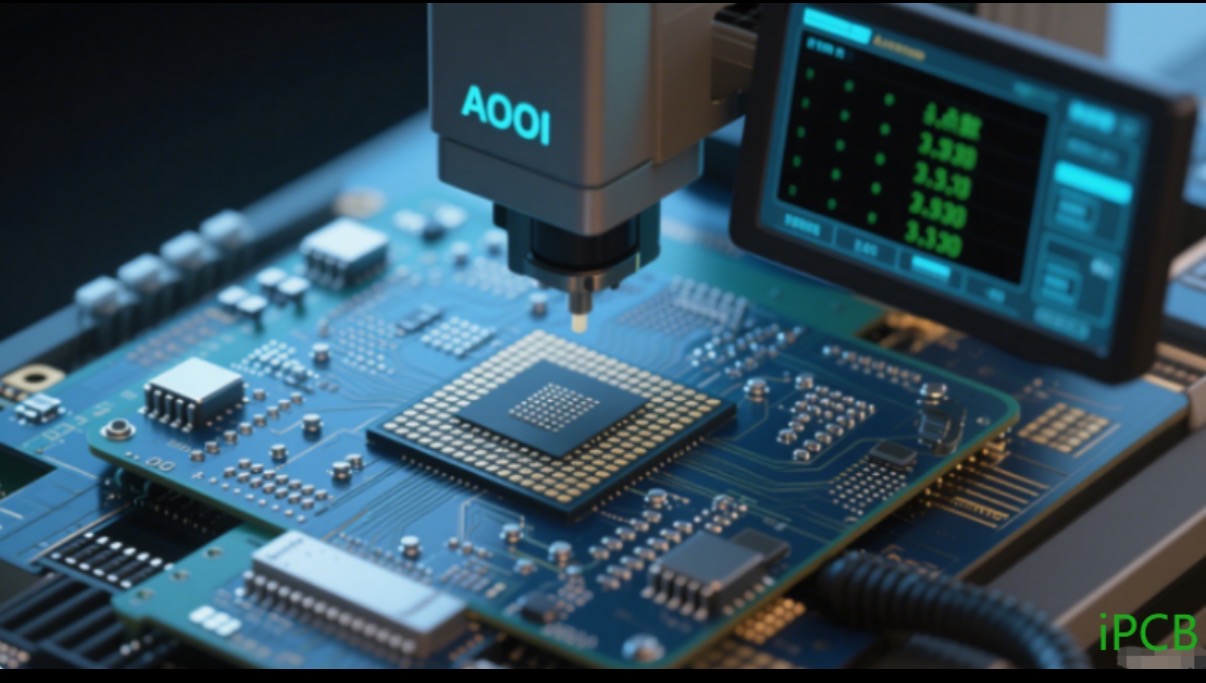

Для районов с большим количеством точек патча SMT (например, несколько BGA, расположенных бок о бок), пути инспекции AOI должны быть спланированы заранее. Необходимо

использовать многоугольное сканирование для обеспечения полной идентификации паевого соединения. Для невидимых спойных соединений, таких как BGA, требуется всесторонняя

рентгеновская проверка для обеспечения 100% покрытия.

AOI inspection equipment for BGA area inspection scene

1. Конфигурация оборудования: Точно совпадающая мощность с характеристиками продукта

Для продуктов с большим количеством точек патча PCB SMT (технология поверхностного монтажа) приоритет следует отдавать высокопроизводительным машинам для размещения. Например, Samsung SM482. Эти машины оснащены несколькими размещающими головками и высокоскоростными системами подачи, способными производить более 30 000 точек в час, обеспечивая стабильную производственную мощность. Для продукции, содержащей плотно упакованные небольшие компоненты, следует использовать осмотрительное оборудование высокого разрешения. Например, Yamaha YSM40R с мегапиксельной системой зрения и технологией многоугольного освещения обеспечивает точность проверки и размещения до ±0,01 миллиметра, эффективно уменьшая неправильность выравнивания. Кроме того, создание классификационной матрицы для сопоставления возможностей оборудования с продуктовым набором помогает точно распределять ресурсы и избегать несоответствия или траты ресурсов производственной линии.

2. Планирование производства: оптимизация ритма процесса на основе PCB SMT Patch Points Counts:

При планировании производства группирование заказов с аналогичным количеством точек патча smt (максимальная разница в 500 пунктов) может значительно сократить время

смены линии. Перемена линии занимает в среднем от 30 до 60 минут, и консолидация этих заказов помогает улучшить использование мощности. Если количество паевых соединений

значительно варьируется между заказами, они должны быть распределены соответственно, чтобы обеспечить 70-80% использования производственной линии, избегая траты ресурсов

или перегрузки. Планирование и анализ подсчета в режиме реального времени в системе MES могут динамически корректировать последовательность задач, чтобы сохранить ежедневные

колебания производственных мощностей в пределах 5%, обеспечивая стабильное время цикла и повышая эффективность.

3. Контроль качества: целенаправленная инспекция районов высокого риска

Для районов с большим количеством точек патча SMT (например, несколько BGA, расположенных бок о бок), пути инспекции AOI должны быть спланированы заранее. Необходимо

использовать многоугольное сканирование для обеспечения полной идентификации паевого соединения. Для невидимых спойных соединений, таких как BGA, требуется всесторонняя

рентгеновская проверка для обеспечения 100% покрытия.

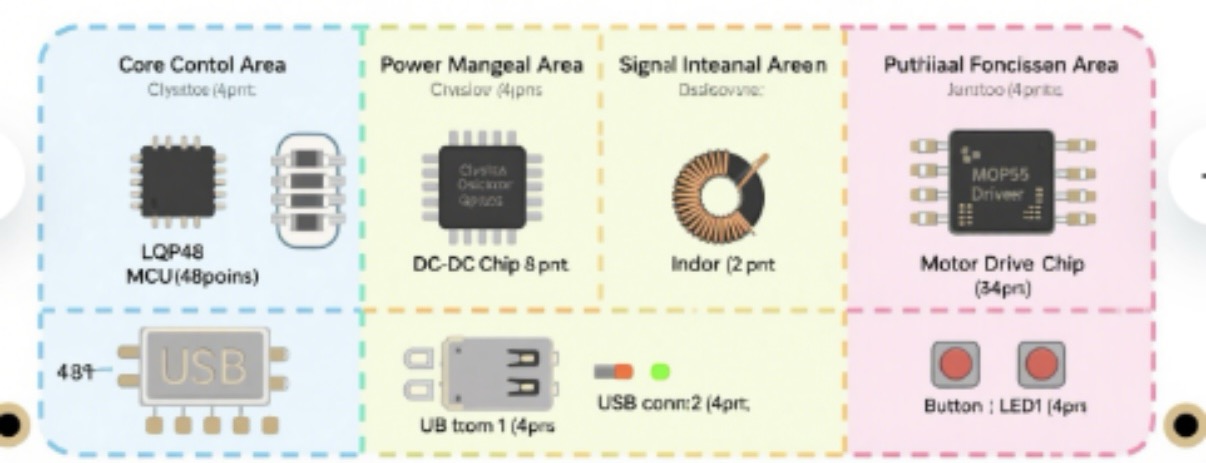

Основные методы расчета для общей платы PCB SMT Patch Points Counts:

1. Стандартные компоненты SMT (резисторы, конденсаторы, индукторы и т. д.): каждый компонент считает 1 точку.

Компоненты IC (SOP, QFP, BGA и т.д.): рассчитываются по количеству штифт, обычно 1 точка на каждые 2 штифта (например, пакет QFP-48 насчитывает 24 точки).

2. Специально оформленные компоненты (соединители, большие электролитические конденсаторы и т.д.): В зависимости от сложности могут быть подсчитаны 2-5 точек,

определенных заводскими стандартами.

Подсчет счетов для особых случаев

3. Двусторонний СМТ: Счеты СМТ для обеих сторон ПХД рассчитываются отдельно, а затем добавляются вместе. Например: 300 точек для передней части и 150 точек для спины,

в общей сложности 450 точек.

4. Панелизация: Если ПХД использует конструкцию панелизации, общее количество точек равно количеству точек на плату × количеству панелей.

5. Ремонт или замена: Как правило, не учитываются, но если вторичный СМТ участвует, они могут учитываться дополнительно.

Двустронняя схема распределения точек платы (передняя/задняя установка)

Факторы, влияющие на расчет платы PCB SMT Patch Points Pounds.

Хотя существуют стандарты для расчета точек, на фактическое производство также влияют следующие факторы:

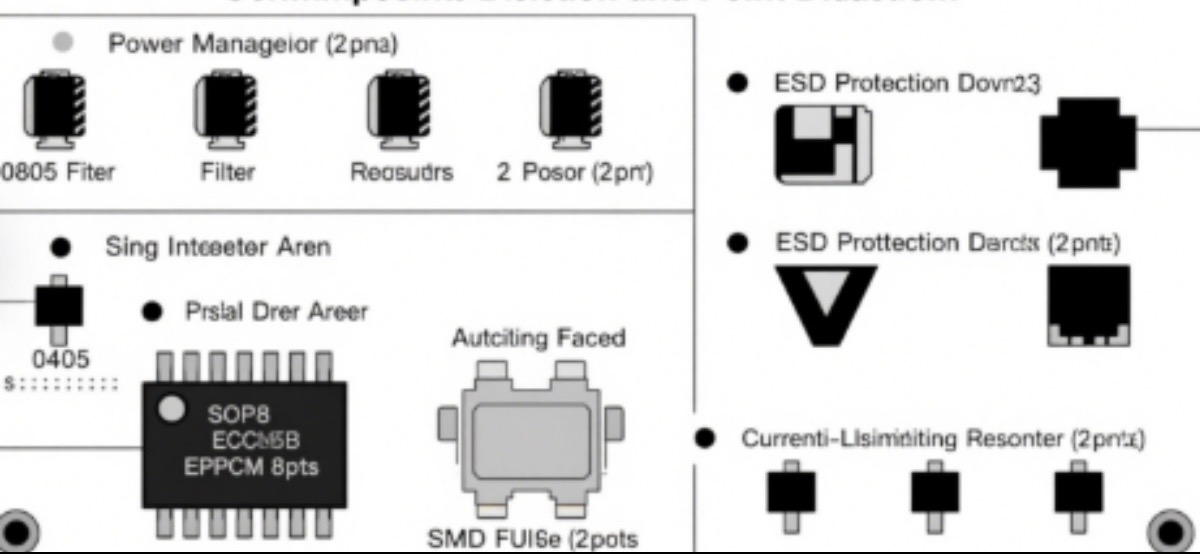

1. Сложность упаковки компонентов

Производство тонких компонентов (таких как 0,4 мм Pitch QFP) занимает больше времени, чем обычные компоненты, и некоторые заводы увеличат вес количества точек.

Специальные компоненты (такие как индукторы больших размеров и экранирующие корпусы) могут потребовать дополнительных корректировок сосочного сопла или скорости монтажа, а количество точек может быть выше.

2. Эффективность монтера

Высокоскоростные машины (такие как Fuji NXT) подходят для размещения небольших компонентов на высокой плотности, и расчет точек может быть более строгим.

Многофункциональные машины (такие как Siemens Siplace) подходят для сложных компонентов, но расчет точек может быть скорректирован из-за увеличения времени регулирования.

3. Требования к процессу

Высокие требования к точности (например, в медицинской и автомобильной электронике) могут повлиять на расчет баллов, и некоторые заводы добавят дополнительные баллы.

Необходимость оптического осмотра (AOI/SPI) обычно не учитывается в количестве точек, но это повлияет на общее время производства.

Как оптимизировать количество PCB SMT Patch Points Pounds?

Хотя подсчет точек является стандартом на производственной стороне, конструкционная сторона также может быть оптимизирована для уменьшения точек и повышения эффективности

производства.

1. Приоритетизировать использование стандартных пакетов: оптимизировать для стандартных пакетов, таких как 0402 и 0603, и минимизировать смешивание специальных спецификаций.

2. Контроль количества нестандартных компонентов: приоритетность выбора стандартных устройств для уменьшения увеличения точек, вызванных нестандартными компонентами.

3. Оптимизировать плотность макета: уменьшить области высокой плотности, чтобы избежать частых изменений материала для машины подбора и места, что способствует улучшению ритма подбора и места.

4. Разумная конструкция панели: Контроль структуры панели для облегчения непрерывной работы машины подбора и места и улучшения эффективности загрузки доски.

Руководство по предотвращению ловушек в PCB SMT Patch Points Pounds Calculation.

1. Количество точек не равно количеству компонентов

Число точек в 16-разрядном IC составляет 16, а не 1. Число точек 10 0603 резисторов составляет 20 (2 точки на резистор), а не 10. Запутанные концепции могут привести к ошибкам в оценке потенциала.

2. Уясните, считается ли фиксированная нога к точкам

Фиксированные ноги, требующие сварки, считаются к точкам, в то время как те, которые расположены только механически (без сварки), не считаются к точкам.

3. Обработка виртуальных подушек

Испытательные подложки без электрических соединений не учитываются к числу точек; подложки для временно паянных зондов также не учитываются в обычном количестве точек.

Овладение стандартами расчета для платы PCB SMT Patch Points Pounts не только отвечает основным требованиям спецификаций процесса, но и служит решающей основой для достижения эффективного управления производством. От разумной оценки во время проектирования фронт-энда до стандартизированного выполнения в обратной обработке, точность и строгость на каждом этапе в конечном счете проявляются в надежном качестве продукции и непрерывном улучшении общей производственной мощности.