Внутри модуля питания зарядной стеки нового энергетического транспортного средства светло-зеленой подложка размером с ладоню несет десятки полупроводниковых устройств. Когда зарядный ток достигает 250А, температура поверхности этой, казалось бы, обычной платы всегда стабилизируется ниже 85 ℃, что является инженерным чудом, созданным технологией керамической ПХД. С прорывом плотности мощности базовой станции 5G 200 Вт / см², электронные системы космических аппаратов сталкиваются с экстремальной средой более 200 ℃, традиционная органическая подложка не смогла удовлетворить спрос на керамические ПХД становится основным материалом поддержки для высококачественного электронного оборудования.

Оксид алюминия (Al) ₂O₃) подложка как первое поколение керамических PCB материалов, его 96% чистоты модели теплопроводности до 24 Вт / (м-К), контроль затрат в обычной FR4 подложки 3-5 раз. В области промышленных инверторов этот материал поддерживает стабильную работу модулей IGBT на частоте 10 кГц в течение более чем 50 000 часов. Данные испытаний известного производителя лифтов показывают, что уровень сбоев модулей управления с подложками из алюминия на 47% ниже, чем у традиционных материалов.

Теплопроводность подложки нитрида алюминия (AlN) прыгает до 170-220 Вт/(м-К), а коэффициент теплового расширения (4,5 ppm/°C) почти идеально соответствует кремниевым чипам. В модуле передатчика LIDAR подложка AlN успешно контролирует температуру соединения импульсного лазера в пределах 70°C, увеличивая диапазон обнаружения на 30%. Однако стоимость материала остается высокой, при этом цена одного куска в 8-10 раз выше, чем подложка оксида алюминия.

Субстрат оксида бериллия (BeO) когда-то имел теплопроводность 330 Вт/(м-К), но его высокотоксичные свойства породили новый тип композитных материалов. Композитная подложка AlN-SiC, разработанная военно-промышленным подразделением, была успешно применена к компоненту T/R воздушного фазного радара, увеличив прочность на изгиб до 450 МПа при сохранении теплопроводности 250 Вт/(м-К).

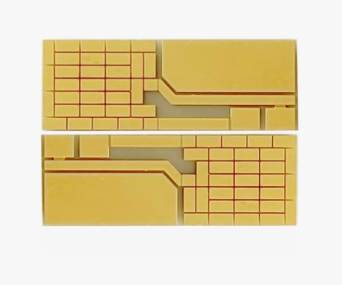

Процесс эпитаксиального литья, размер частиц 200 нм керамического порошка и органических растворителей, смешанных в соотношении 7:3, с точностью ± 1 мкм скреба, чтобы сформировать полосу с толщиной 0,25 мм. Данные о производственной линии японской компании показывают, что, контролируя температуру сушки на 35 ± 2 ℃, содержание влаги в сырой заготовке может быть стабилизировано на 0,8% или менее, колебания сжигания спекания контролируются на ± 0,3%.

Технология толстой пленки с использованием экранопечатки, серебряная палладийная линия проводника с точностью ширины ± 15 мкм, сопротивление пасты 850 ℃ сопротивление квадрата спекания может контролироваться при 10mΩ / □. В модуле OBC новых энергетических транспортных средств линия электроэнергии, изготовленная этим процессом, успешно переносит 100А непрерывного тока с повышением температуры не более 40 К.

Система лазерной обработки использует 355 нм ультрафиолетовый лазер для изготовления микровий диаметром 80 мкм на AlN-подложке толщиной 0,5 мм с точностью расположения отверстия ±5 мкм. Испытания поставщика полупроводникового оборудования показывают, что этот процесс бурения снижает потери передачи сигнала высокой частоты на 0,2 дБ/ cm@10GHz.

В термических стрессовых испытаниях Аль ₂O₃ подложка поддерживает силу связывания слоя металлизации поверхности более 15 Н / мм после прохождения 2000 циклов -55 ° C ~ 150 ° C. Эксперименты ускоренного старения производителя фотоэлектрических инверторов показывают, что изоляционное сопротивление модулей керамических ПХД снижается всего на 8 процентов после работы в течение 5000 часов в среде 85 ° C / 85% RV.

Высокочастотные характеристические испытания показывают, что тагентная угла диэлектрической потери AlN-подложки на 40 ГГц все еще ниже 0,0005, что сохраняет потерю вставки сети подачи антенны миллиметровой волны в пределах 0,3 дБ. Продавцы оборудования связи измеренных данных показывают, что эффективность усилителя базовой станции с использованием керамической подложки 28 ГГц составляет 5 процентных пунктов.

В военной области специальная керамическая ПХД должна выдержать ускорение вибрации 20 г и механическое ударное испытание 1000 г. Плата направляющей головы определенного типа ракеты принимает конструкцию гофрованной конструкции, а прочность на изгиб увеличивается до 300 МПа при сохранении мощности рассеивания тепла в 15 Вт / см².

В интеллектуальной системе управления электростанцией хранения энергии в Шэньчжэне модуль мониторинга, оснащенный керамической ПХД, работает непрерывно в течение 3 лет, с накопленной обработкой данных, превышающей 2 ПБ. Эти керамические подложки, скрытые в промышленном оборудовании, поддерживают современную электронную технологию, чтобы перейти к более высокой плотности мощности и более жесткой адаптивности к окружающей среде с точностью размеров 0,001 мм и точностью контроля температуры 0,1 ° C. Керамические подложки также используются для контроля температуры электростанции и питания электростанции, а также для контроля температуры электростанции. С прорывом технологии низкотемпературной совместной керамики (LTCC) трехмерные керамические схемы открывают новые измерения интеграции высокочастотных систем, и эта революция тихого материала продолжает развиваться.