По мере развития технологий и усовершенствования оборудования надежность и производительность ПХД увеличиваются. Однако для обеспечения этих показателей особенно важна установка испытательных точек. Итак, как следует определить количество точек испытания ПХД и какую роль они играют?

Во-первых, роль тестовых точек

Тестовые точки - это узлы ПХД, специально предназначенные для тестирования и отладки, в основном следующие роли:

1.Диагностика неисправности: тестовые точки могут помочь инженерам быстро диагностировать проблемы в схеме. Установляя тестовые точки на ключевых узлах, легко измерить уровни сигнала, обнаружить изменения напряжения и найти точки сбоя.

2.Функциональная проверка: на производственной линии испытательные точки используются для проверки того, соответствует ли функция ПХД требованиям к проектированию. Подключая испытательное оборудование, инженеры могут установить, работает ли каждый функциональный модуль правильно.

3.Контроль качества: точка испытания является важной частью контроля качества. Испытая каждую ПХД, она гарантирует, что продукт соответствует стандартам качества до поставки и снижает затраты на переработку и ремонт.

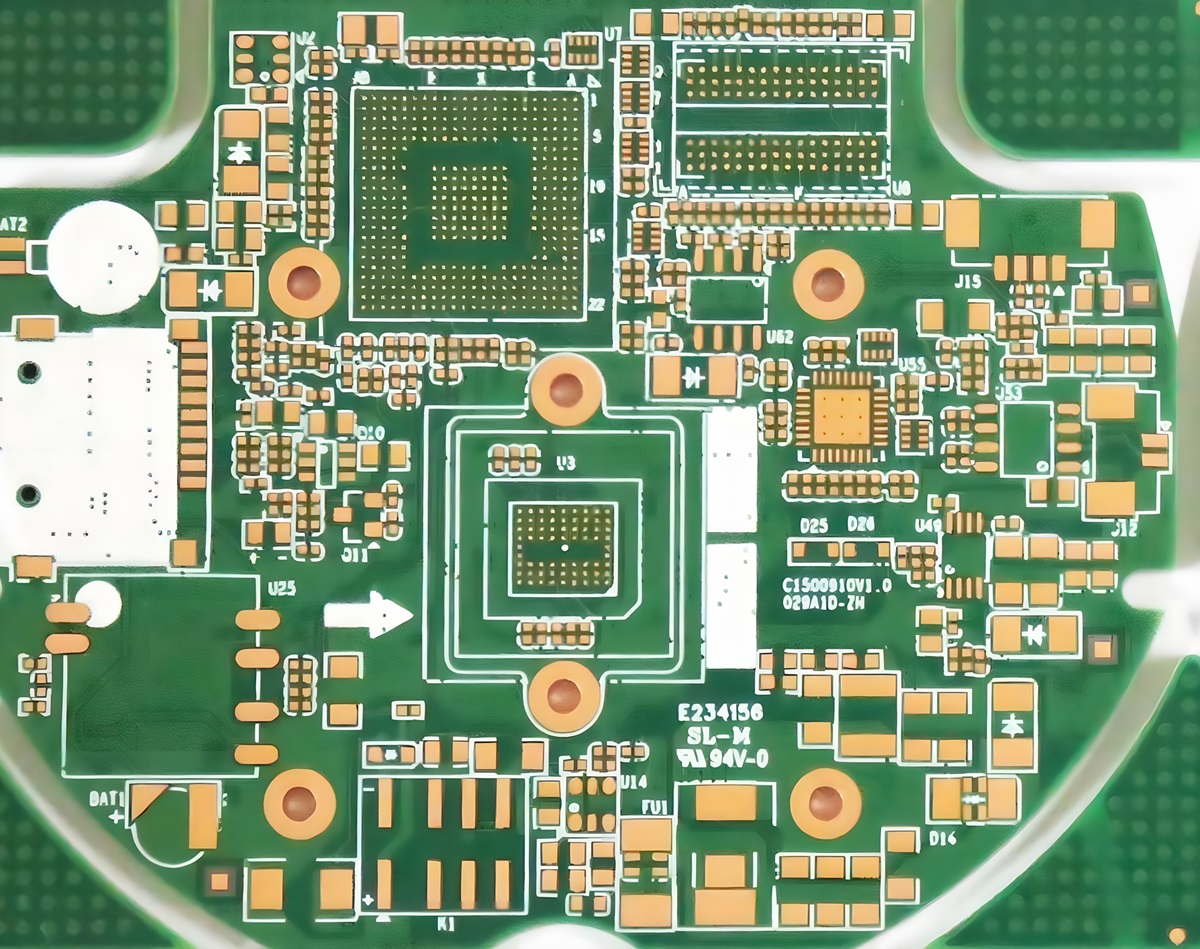

Точки испытаний PCB

Во-вторых, определить количество испытательных точек

При определении количества испытательных точек конструктору необходимо учитывать следующие факторы:

1.Сложность схемы: сложные схемы обычно требуют большего количества испытательных точек для покрытия всех критических функций и сигнальных путей для обеспечения всестороннего испытания.

2.Тестируемость: В процессе проектирования крайне важно учитывать тестируемость. Инженерам необходимо взвесить количество и расположение испытательных точек, чтобы убедиться, что производительность схемы не влияет на предпосылку испытательных точек может быть эффективным сбором сигнала и мониторингом.

3.Экономическая эффективность: увеличение точек испытания увеличит затраты на производство ПХД и время испытания. Поэтому инженерам необходимо найти баланс между выполнением требований испытаний без увеличения чрезмерных затрат.

4.Спецификации и стандарты проектирования: разные отрасли и приложения могут иметь разные спецификации и стандарты проектирования, и необходимо определить количество точек испытания в соответствии с конкретными требованиями.

В-третьих, обмен опытом в отрасли

На практике некоторые опытные инженеры поделились своими мнениями о точках испытаний в проектировании ПХД:

1. Приоритетное внимание уделяется охвату критического пути: при размещении испытательных точек следует уделять приоритетное внимание охвату критического пути и подверженных проблемам частей. Это может повысить эффективность и результативность тестирования.

2. Использование автоматизированного испытательного оборудования: С помощью автоматизированного испытательного оборудования вы можете значительно улучшить скорость и точность испытаний. В то же время автоматизированное оборудование также может уменьшить вмешательство человека, снижая вероятность человеческой ошибки.

3. Продолжайте оптимизировать конструкцию: конструкция испытательной точки не является статической. В процессе итерации и модернизации продукта также необходимо постоянно оптимизировать макет и количество тестовых точек для адаптации к новым функциям и новым технологиям.

Короче говоря, рациональное проектирование количества и расположения испытательных точек ПХД имеет решающее значение для обеспечения качества продукции и повышения производительности. Инженеры должны полностью учитывать эти факторы на этапе проектирования, чтобы достичь оптимальных результатов проектирования.

В целом, тестовые точки могут помочь нам своевременно найти проблемы во время производственного процесса. Благодаря проверке в испытательной точке мы можем быстро обнаружить неисправности и предотвратить дефектную продукцию от выхода на рынок. Кроме того, испытательные пункты могут также предоставлять диагностическую информацию во время использования продукта, помогая техническому обслуживанию быстро найти причину сбоя. Наконец, точки испытаний также имеют решающее значение для контроля качества продукции. Регулярно проверяя испытательные пункты, мы можем гарантировать, что наши продукты поддерживают хорошую производительность на протяжении всего жизненного цикла.