Холодные места являются распространенной, но критически важной проблемой качества при сборке печатных плат. Холодные места обычно относятся к дефектам паяного соединения, вызванным недостаточной температурой в процессе пайки, что потенциально влияет на надежность и производительность печатной платы.

Холодные места

1. Определение "холодного пятна"

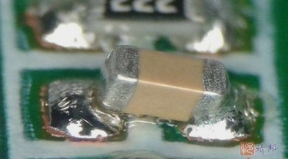

"Холодное пятно" - это дефект паяного соединения, вызванный неполным расплавлением припоя или недостаточным смачиванием подложки/компонента в процессе пайки. "Холодные пятна" могут проявляться в виде неровных, зернистых или потрескавшихся паяных соединений и даже могут привести к сбоям в электроснабжении. Холодные точки особенно часто встречаются при сборке печатных плат, особенно при пайке оплавлением и волной.

2. Причины появления холодных точек

Холодные точки могут быть вызваны множеством факторов, включая следующие:

- недостаточная температура пайки

Во время пайки оплавлением или волной в зоне пайки не достигается достаточная температура, что приводит к неполному расплавлению припоя. Возможные причины включают неправильные настройки температурного режима печи для оплавления, недостаточный предварительный нагрев или неравномерное распределение тепла.

- Разница в теплоемкости

Различия в теплоемкости различных участков печатной платы могут привести к образованию "холодных" участков. Например, большие поверхности заземления или компоненты с высокой теплоемкостью могут поглощать больше тепла, в результате чего отдельные участки будут работать холоднее, чем ожидалось.

- Проблемы с качеством припоя или составом припоя

Использование некачественного припоя или неподходящего флюса может привести к плохому смачиванию и увеличить риск образования холодных пятен. Кроме того, примеси или оксиды в припое могут препятствовать правильному нанесению припоя.

- Загрязнение поверхности компонентов или подложки

Масляные, оксидные слои или остатки на поверхности печатной платы или компонента могут снизить смачивание припоя, что приводит к образованию "холодных пятен".

-Неправильные технологические параметры

Проблемы с технологическими параметрами, такие как короткое время пайки, чрезмерная скорость конвейера или неравномерное нанесение флюса, могут привести к дефектам "холодных пятен".

3. Impacts of Cold Spot Problems

Cold spots not only affect the appearance of solder joints but can also have serious consequences for the performance and reliability of PCBAs:

- Degraded Electrical Performance: Cold spots can cause increased resistance or intermittent connections, impacting proper circuit operation.

- Inadequate Mechanical Strength: Cold solder joints have poor mechanical strength and are prone to cracking due to vibration or thermal cycling. Long-term reliability issues: Cold spots can gradually worsen over time, leading to PCB failure, especially in high-reliability applications such as aerospace or medical devices.

4. Решение проблем с холодными точками

Проблемы с холодными точками могут быть решены с помощью трех ключевых подходов: проектирования, технологического процесса и тестирования:

-Оптимизация температурного профиля пайки

Отрегулируйте температурный режим печи для оплавления или оборудования для пайки волной, чтобы обеспечить в зоне пайки соответствующие температуры предварительного нагрева, плавления и охлаждения. Для проверки равномерности распределения температуры можно использовать тестирование термопары.

-Улучшение конструкции печатной платы

На этапе проектирования печатной платы сведите к минимуму наличие больших плоскостей заземления или сосредоточенное расположение компонентов с высокой теплоемкостью, чтобы оптимизировать распределение тепла. Кроме того, правильное определение размера и расстояния между контактными площадками может помочь улучшить качество пайки.

-Выбор высококачественных материалов

Используйте припой и флюс, соответствующие промышленным стандартам, для обеспечения стабильного состава и отличных смачивающих свойств. Регулярно проверяйте и очищайте поверхности печатных плат и компонентов, чтобы предотвратить загрязнение, которое может повлиять на качество пайки.

-Оптимизация параметров процесса

Регулируйте время пайки, скорость конвейера и количество наносимого флюса, чтобы параметры процесса соответствовали конкретным требованиям к продукту. Для сложных печатных плат можно использовать методы локального предварительного нагрева или вспомогательного нагрева.

pcba

5. Усильте контроль качества

Используйте рентгеновский контроль, автоматический оптический контроль (AOI) или ручной визуальный контроль для быстрого выявления "холодных" участков. Проведите анализ поперечных сечений критических паяных соединений для проверки качества пайки.

V. Дополнительные рекомендации по предотвращению образования "холодных" участков

- Обучение операторов: расширяет понимание операторами процесса пайки, чтобы они могли выявлять и устранять холодные точки.

- Регулярное техническое обслуживание оборудования: Регулярно проводите калибровку и техническое обслуживание паяльного оборудования, чтобы предотвратить сбои в регулировании температуры из-за старения оборудования.

- Экологический контроль: Поддерживайте стабильную температуру и влажность в производственном цехе, чтобы уменьшить влияние факторов окружающей среды на качество пайки.

Холодные пятна - это дефект качества, требующий особого внимания при производстве печатных плат/PCBA. Их причины сложны и включают в себя множество факторов, включая материалы, процессы и конструкцию. Оптимизируя температурные профили, совершенствуя конструкцию, выбирая высококачественные материалы и усиливая контроль, можно эффективно уменьшить проблемы с холодными точками и повысить надежность продукции. В реальных условиях производства комплексный подход к контролю процесса и управлению качеством позволяет свести к минимуму возникновение дефектов "холодных точек" и обеспечить высокую производительность и длительный срок службы печатных плат.