Рентгеновский контроль качества и инспекция предлагают множество преимуществ производителям PCBA. Высокая точность результатов и возможность видеть скрытые особенности являются, пожалуй, наиболее важными преимуществами. Тем не менее, есть много других преимуществ, которые обеспечивают наилучшее качество PCBA производится.

iPCB изучает конкретные преимущества, связанные с PCBA, и рентгеновский метод, используемый для проверки дефектов PCBA.

1. Способность проверять слепые или погребенные vias

Через отверстия являются очень важной частью PCBA, так как они могут легко соединить различные слои доски.

Однако для соединения досок используются различные виа, включая слепые виа и погребенные виа.

Поскольку эти проходы не легко видны с помощью визуального осмотра, это создает проблемы для инспекторов, чтобы оценить целостность этих проходов во время проверки качества.

Но хорошая новость заключается в том, что рентгеновские машины PCBA могут испускать излучение, которое проникает в скрытые и труднодоступные точки, что облегчает инспекторам оценку качества соединений платы и компонентов.

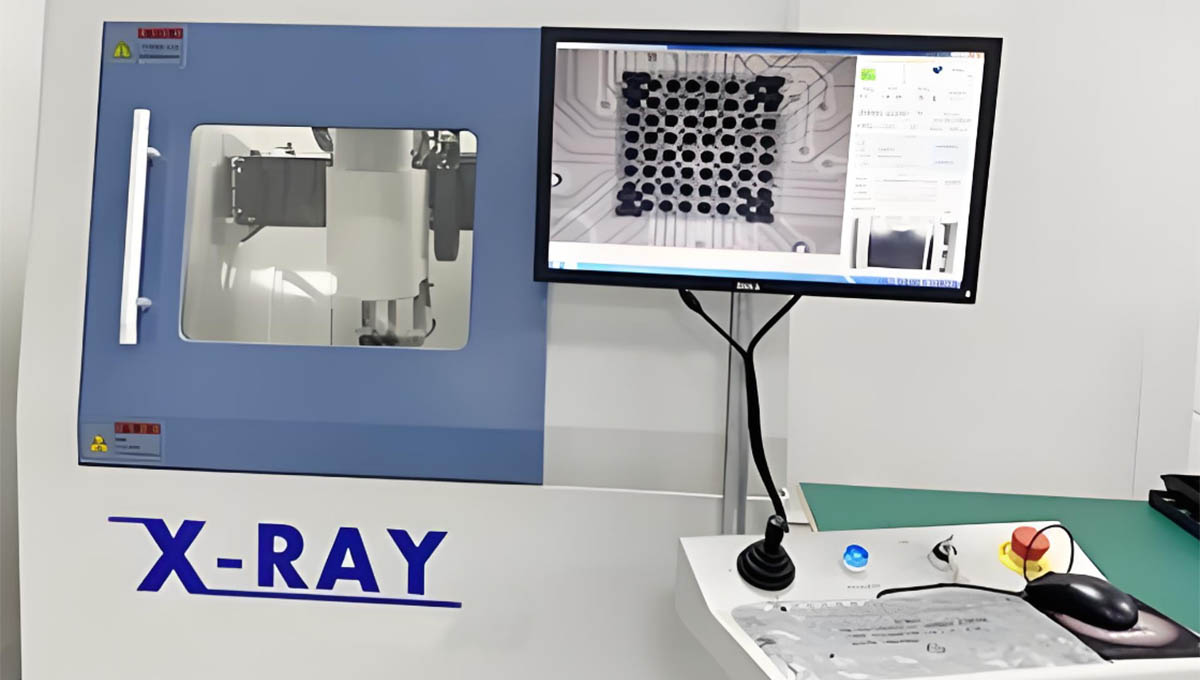

рентгеновское

2. Помогает проверить ошибки в методах пайки

Часто возникают ошибки при сборке компонентов на PCBA (сборка PCBA), и одной из этих ошибок является метод пайки конкретного компонента на плате.

Если компонент, собираемый на плату, не является частью компонентов, включенных в обычно используемую библиотеку компонентов SMD, это создаст проблемы с неправильным получением патрона пайки.

Инженерам-конструкторам обычно нужно создать схему недавно введенного компонента и патрона пайки на доске.

Когда эта схема отсутствует, узор пайки может быть неправильным, что трудно заметить с помощью визуального осмотра.

Однако становится очень легко оценить неправильный образец пайки компонентов, уже установленных на плате, с помощью рентгеновской машины PCBA.

3. Способность видеть через BGA

Одним из преимуществ массивов шаричных сеток (BGA) для расположения компонентов является то, что устройства могут стать меньшими и крошечные компоненты могут быть установлены на PCBA.

Однако БГА по-прежнему имеют свои недостатки, особенно с точки зрения оценки качества и инспекции. Используя систему массива шаричной сетки (BGA), компоненты обычно плотно упакованы на доске с небольшим пространством между установленными компонентами.

Это плотное расположение делает невозможным для инспекторов визуально выявить любые дефекты внутри платы и установленных компонентов.

Рентгеновские машины PCBA обычно являются лучшим способом оценки качества компонентов и соединений платы, проникая в компоненты BGA с помощью рентгеновских лучей.

Это неразрушительное испытание (НРТ) позволяет инспекторам увидеть отдельные компоненты на изображениях, генерированных рентгеновской машиной PCBA, и выявить любые дефекты.

4. Определить неправильное размещение разъединяющих конденсаторов

Разключительные конденсаторы обычно являются важной частью каждого электронного устройства, поскольку они не только обеспечивают стабильность питания, но и устраняют колебания

и переходные моменты.

Эти конденсаторы всегда подключаются параллельно к источнику питания. Кроме того, они должны быть как можно ближе к компонентам, которые контактируют с источником питания.

Однако неправильное размещение этих конденсаторов часто приводит к субоптимальной производительности устройства и может даже причинить вред пользователю, если они взорваются.

Из-за плотной установки электронных компонентов на PCBA может быть трудно найти неправильные соединения только с помощью визуального осмотра.

Рентгеновская машина PCBA позволяет инспекторам легко определить любое неправильное размещение и исправить эту ошибку перед выпуском продукта.

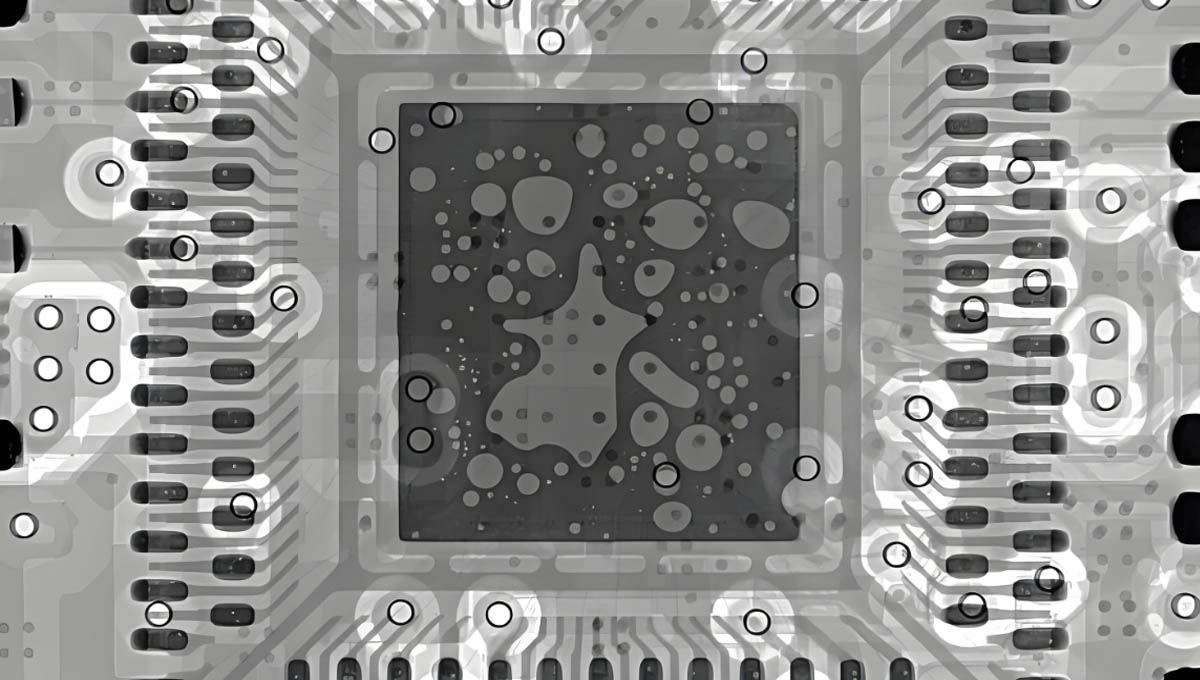

5. Позвольте инспекторам просматривать пустоты пайки

Пайка - это соединение между PCBA и компонентом. Если произойдет ошибка при пачке, соединение потерпит неудачу и создает проблему для качества продукции.

Кроме того, продукт может не работать оптимально и даже нанести вред пользователю.

Чтобы избежать этих проблем, инспекторы проверяют на наличие пустот в пайке, которые могут вызвать низкое качество соединений во время инспекции.

Однако, поскольку BGA плотно упакованы во время процесса установки, трудно удовлетворительно проверить пайку с помощью визуального осмотра.

Рентгеновские машины PCBA часто являются предпочтительным решением этой проблемы, поскольку они позволяют инспекторам точно обнаруживать пустоты в пайке, которые могут вызвать плохое соединение или качество продукции.

рентгеновское

6. Легко определить заполнение шпилона

Один из методов соединения компонентов на PCBA - это соединение через отверстие, особенно для компонентов, которые требуют более прочных соединений в слоях.

Однако это соединение часто страдает от определенных дефектов, включая заполнение шпильовых отверстий. Эта проблема обычно вызвана утечкой газа во время пайки.

Этот газ обычно является водяным паром, который часто вызывает заполнение шпилона, если тепло пайки слишком большое, что приводит к непрерывному утечке газа.

Используя методы инспекции, такие как визуальная инспекция и другие неадекватные методы, часто трудно выявить эти аномалии.

Однако рентгеновские машины PCBA обеспечивают лучший и точный способ идентификации заполнения шпильовых отверстий во время оценки качества для обеспечения целостности операций пайки.

Рентгеновские машины обеспечивают различные преимущества для контроля качества PCBA во время производственного процесса. Еще одна вещь, которую вы должны учитывать,

это стоимость сбоя, поскольку это может быть очень дорогостоящим, если качество вашего продукта ниже уровня. Контроль качества с помощью рентгеновской машины PCBA может

помочь сэкономить ненужные расходы от сбоев и отзывов после того, как ваш продукт покидает завод.