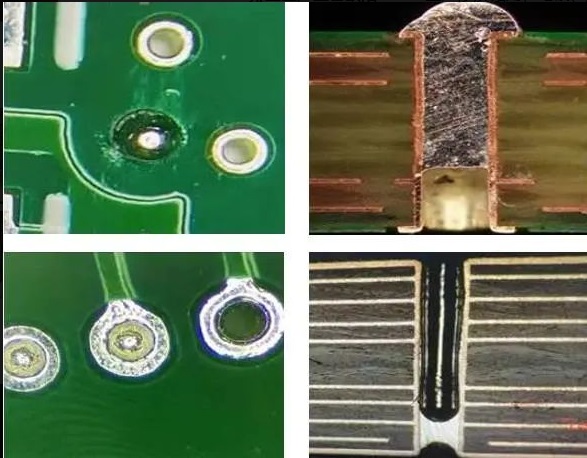

В индустрии ПХБ и PCBA "качество" является ключевым словом, которое проходит через весь производственный процесс. От травления голых платных схем до пайки и сборки компонентов многие ключевые проблемы качества скрыты на микроскопическом уровне, которые не могут быть затронуты невооруженным глазом, такие как толщина медных стен

во внутренних проходящих отверстиях ПХД, пористость соединений пайки ПХБА и состояние связывания между штифтами и подушками компонентов. Технология «разреза» является основным средством для раскрытия этих микроскопических тайн и защиты качества продукции.

В контексте индустрии ПХД "резание" обычно не понимается как "резание фрагментов". Это профессиональная методика обнаружения, которая анализирует микроскопические характеристики материалов и структур путем подготовки поперечных сечений образца и сочетания их с оборудованием для наблюдения с высоким увеличением. Проще говоря, это как выполнение «микро КТ» на PCB / PCBA, визуально представляя скрытые структуры и дефекты внутри.

1. Классификация ядра разреза: разрез голой доски PCB и разрез сборки PCBA

В соответствии с различными объектами обнаружения, слизы могут быть разделены на две категории, с существенными различиями в их фокусе обнаружения:

Разрезание голых плат PCB: сосредоточение внимания на конструктивном качестве самой подложки, таких как внутренние схемы, проходящие отверстия (PTH), слепые погребенные отверстия, диэлектрические слои и т. д., для "пустых плат" с незаваренными компонентами;

Разрезание сборки PCBA: Для "готовых досок", которые уже имеют припаиваемые сопротивления, конденсаторы, чипы и другие компоненты, основное внимание уделяется "качеству припаиваемого соединения" и надежности сборки компонентов, таким как пустоты припаиваемого соединения, состояние увлажнения припаиваемого соединения и связывающий интерфейс между штифтами и подушками.

2. Производственный процесс разреза: строгий процесс от "отбора проб" до "наблюдения"

Квалифицированный разрезанный образец должен пройти через несколько точных процессов, и любая неправильная работа на любом этапе может привести к искажению результатов испытания. Основной процесс заключается в следующем:

Отбор проб: на основе требований к испытанию (например, проверка качества проходящих отверстий определенной партии ПХД, определение местоположения поврежденных спойных соединений определенной ПХД) из продукта берут представительные небольшие образцы (обычно с длиной бока 5-10 мм), чтобы убедиться, что место отбора проб охватывает целевую область испытания;

Вкладка: разместить отбранный образец в специальную форму, ввести жидкую эпоксидную смолу (или фенольную смолу) и "обернуть" образец в жесткий цилиндрический или квадратный "блок укладки" путем нагрева или утверждения при комнатной температуре - целью этого шага является защита образца от повреждений во время последующего шлифования и облегчение ручной работы;

шлифовка и полировка: шлифовка грубой (с использованием 800-1200 штрифовой бумаги для удаления поверхностных примесей), мелкая шлифовка (с использованием 2000-5000 штрифовой бумаги для уточнения поверхности) и полировка (с использованием алмазного полирующего агента), поперечное сечение образца полируется до зеркальной гладкой отделки, чтобы обеспечить четкое представление микроструктуры;

Коррозия (необязательно): для некоторых образцов, требующих выделения структурной иерархии (например, интерфейса между медным слоем и диэлектрическим слоем ПХД),

будут использоваться специализированные химические реагенты (например, раствор хлорида железа) для слегкой коррозии поперечного сечения, повышая контраст между различными материалами;

PCB slice analysis image

Причина того, почему технология разреза стала «стандартом качества» в индустрии ПХД, в основном, потому, что она решает больную точку «микроскопических дефектов, которые

не могут быть замечены невооруженным глазом». Его ценность проходит через весь процесс от проверки сырья до анализа неисправности готовой продукции, который может быть разработан из двух измерений: голой доски PCB и сборки PCBA.

1. Для голых досок ПХД: Проверьте соответствие и надежность "основы субстрата"

Как «носитель» электронных компонентов, качество внутренней структуры ПХД напрямую определяет электрические характеристики и срок службы последующей ПХД. Основная функция разреза состоит в том, чтобы «проникнуть в поверхностный слой и проверить, соответствуют ли ключевые структуры, которые не видны внутри, стандартам»:

Проверьте соответствие параметрам конструкции: в документах по конструкции ПХД будут четко указаны ключевые параметры, такие как толщина меди (например, 35 мкм/70 мкм), толщина диэлектрического слоя (например, 0,1 мм), диафрагма проходящего отверстия (например, 0,3 мм) и глубина слепого погребенного отверстия. При разрезе эти параметры могут быть непосредственно измерены, чтобы определить, соответствуют ли они требованиям конструкции - например, если толщина медной стенки проходящего отверстия недостаточна, это может привести к снижению проводимости и даже сгореть из-за чрезмерного тока при долгосрочном использовании;

Устранение дефектов производственного процесса: производство ПХД включает в себя несколько процессов, таких как гравирование, галваническое покрытие и ламинирование, что может легко привести к скрытым дефектам. Разрезание может точно обнаружить:

ts: есть ли пузырьки или делиминация между диэлектрическими слоями (если не обнаружено, последующая сварка при высоких температурах может привести к «взрыву» субстрата);

дефекты электропластики: является ли медный слой внутри проходящего отверстия равномерным, есть ли "медные узлы" (выпуски, вызывающие короткое замыкание в цепи) или "шпилоны" (отверстия, вызывающие перерыв в проводимости);

Дефекты гравирования: является ли край схемы «слишком коррозированным» (схема становится тоньше, несущая способность тока уменьшается) или «остаточная медь» (избыток медной фольги вызывает короткие замыкания в прилегающих схемах);

Оценка долгосрочной надежности: путем разреза и наблюдения за изменениями поперечного сечения ПХД после испытаний надежности, таких как "термический удар" (-40 ℃ ~ 125 ℃ цикл) и "влажное тепловое старение" (85 ℃ / 85% RH среда), определите, уменьшилась ли сила связывания между диэлектрическим слоем и медным слоем, есть ли трещины в проходящих отверстиях и проверьте его срок службы в суровых условиях.

2. Для сборок PCBA: обеспечить стабильность и безопасность "соединений соединений"

PCBA является готовым продуктом после компонентов пайки PCB, а "соединения пайки" - это соединительные компоненты и подложки "хаба" - если качество соединения пайки не соответствует стандарту, это может вызвать плохой контакт с оборудованием или серьезные аварии безопасности, такие как короткое замыкание и пожары. Основная функция разреза состоит в том, чтобы разрезать микроструктуру паевых соединений и определить, надежно ли соединение

Суждение о том, соответствует ли качество паевых соединений промышленным стандартам: В настоящее время промышленность ПХД обычно соблюдает стандарты IPC (такие как IPC-A-610, IPC-J-STD-001), которые имеют четкие требования к пористости, состоянию увлажнения и морфологии паевых соединений. Благодаря разрезу можно визуально проверить:

Коэффициент пустоты: Если внутренняя пустота паевого соединения превышает 25% (стандарт IPC), это приведет к увеличению сопротивления контакту и плохому рассеиванию тепла, а долгосрочное использование подвержено перегреву и сбою паевого соединения;

Состояние увлажнения: полностью ли пайка обертает шпильки компонентов и подложки PCB ("не увлажнение" может вызвать виртуальную пайку, что является частой причиной "внезапных сбоев" в таких устройствах, как мобильные телефоны и компьютеры);

Морфология паевых соединений: есть ли такие проблемы, как «недостаточная пайка» (недостаточная механическая прочность, легкое отделение компонентов), «мостовое закрытие» (короткое замыкание между соседними паевыми соединениями), «плавающая шпилька» (нестабильное соединение) и т.д.;

Выявление причины сбоя ПХБА: когда ПХБА неисправно функционирует (например, отсутствие сигнала от определенного чипа или плохого контакта интерфейса), разрезание является ключевым средством "отслеживания виновного". Например:

Если компонент часто отпадает, разрез может наблюдать, образует ли интерфейс между паевым соединением и штифтом "чрезмерное межметаллическое соединение (IMC)" - чрезмерная толщина IMC может увеличить хрупкость паевого соединения, снизить силу связывания и вызвать незначительную вибрацию;

Если в определенной схеме возникает короткое замкновение, разрез может проверить, есть ли "соединение моста пайки" или есть ли "трещина" во внутренней схеме PCB из-за высокой температуры сварки (вызывающая короткое замкновение в схеме);

Оптимизация параметров процесса сварки: результаты разреза могут быть использованы для вывода о том, является ли процесс сварки разумным, помогая предприятиям улучшить урожайность производства. Например:

Если во время разреза обнаружено большое количество пустот в паевом соединении, это может быть связано с быстрым испарением потока пайки в паевой пасте (скорость нагрева повторной пайки должна быть скорректирована, чтобы замедлить испарение потока пайки);

Если на шпильках компонентов обнаружено недостаточное обертывание пайки, это может быть связано с недостаточной паевой пастой (требующей более толстой стальной сетки)

или низкой температурой пайки (требующей регулирования пиковой температуры для повторной пайки).

3. Существенная ценность разреза: от «контроля качества» до «контроля затрат»

Ценность технологии разреза выходит далеко за рамки «обнаружения дефектов» и проходит через контроль качества и оптимизацию затрат предприятий

Контроль качества: В входящей инспекции (IQC) голая доска ПХД, предоставленная поставщиком, проверяется на квалификацию посредством разреза; При инспекции процесса (IPQC) следить за стабильностью производственного процесса; При проверке готовой продукции (FQC) убедитесь, что заводская продукция соответствует требованиям клиентов - избегайте "дефектных продуктов, выходящих на рынок" из источника, и защищайте репутацию бренда предприятия;

Контроль затрат: путем разреза дефекты процесса партии (такие как недостаточная толщина меди ПХД через отверстия в определенной партии) могут быть обнаружены заранее, и производство может быть остановлено своевременно, чтобы избежать "всего слома доски" после пайки компонентов, уменьшая переработку и отходы для предприятий;

Технологическое обновление: для предприятий, разрабатывающих новые типы ПХД (такие как гибкие ПХД и платы взаимосоединения высокой плотности HDI), разрез может помочь инженерам наблюдать за микроскопическими характеристиками новых материалов и процессов, ускоряя технологическую итерацию.