ПХД являются основными компонентами современной электронной продукции. Процесс резки подложки во время их изготовления напрямую влияет на качество продукции и эффективность производства.

1. Важность резки субстрата ПХБ

Резка подложки PCB является критическим шагом в резке больших материалов подложки (таких как FR-4, алюминий или керамика) в желаемые размеры. Точность и качество резки напрямую влияют на последующую сборку, пайку и общую производительность платы. Общие материалы субстрата имеют различные физические свойства, что делает выбор подходящего метода резки крайне важным.

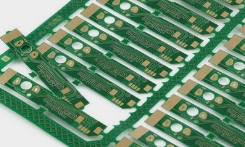

ПКБ

2. Общие методы резки субстрата PCB

Ниже приведены несколько основных методов резки субстратов ПХД, каждый из которых имеет свои уникальные преимущества и применимые сценарии:

2.1 Механическая резка

Механическая резка - это традиционный метод резки подложки PCB, обычно с использованием высокоскоростного вращающегося инструмента или пильного лезвия.

Особенности:

Низкая стоимость оборудования, подходящая для производства небольших партий.

Высокая скорость резки, подходит для подложек с простыми формами.

Возможные разрезы или микротрещины, требующие последующей полировки.

Применение: Подходит для тонких, простых односторонних или двусторонних досок. Предосторожность:

Нос инструмента может повлиять на точность резки и требует регулярного обслуживания.

Для высокоплотных или многослойных досок механическая резка может привести к делиминации или повреждению.

2.2 В-Cut

V-Cut - это метод резки, который предварительно разрезает V-образную канавку в подложку, облегчая последующее ручное или механическое разделение.

Особенности:

Подходит для производства ПХД с панелями, улучшая эффективность производства.

Режущие края относительно чисты, подходят для ПХД с регулярными формами.

Требования к толщине субстрата ограничены (обычно 0,6 мм или более).

Применения: Широко используется в массовом производстве продуктов потребительской электроники, таких как PCB для мобильных телефонов и планшетов.

Предосторожность:

Конструкция V-канавки должна быть точной, чтобы избежать концентрации напряжения, которая может вызвать трещину субстрата.

Не подходит для сложных форм или сверхтонких подложек.

2.3 Лазерная резка

Лазерная резка использует высокоэнергетический лазерный луч для точной резки субстратов. В последние годы его применение в производстве высококачественных ПХД

становится все более широко распространенным.

Особенности:

Высокая точность, подходит для сложных форм и микро ПХД. Нет механического напряжения, снижающего риск повреждения субстрата.

Высокая стоимость оборудования и медленная скорость резки.

Подходит для: гибких печатных схем (FPC), высокочастотных плат или микроэлектронных устройств, требующих высокой точности.

Примечания:

Лазерные параметры должны контролироваться, чтобы избежать сжигания материала подложки или чрезмерно больших зон, подверженных воздействию тепла (HAZ).

Требуются высокие требования к рабочей среде, такие как беспыльная мастерская.

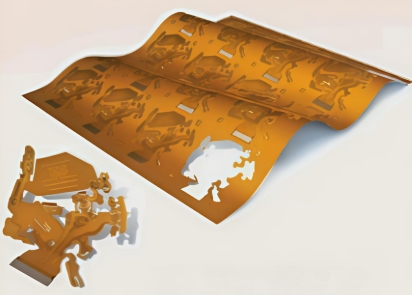

ПХБ резка

2.4 Пробивание резки

Перфорационная резка использует штамп для перфорации подложки и подходит для крупномасштабного производства.

Особенности:

Высокая эффективность производства, подходящая для крупномасштабного, стандартизированного производства.

Высокие затраты на разработку формы, подходящие для долгосрочных, стабильных заказов.

Потенциально генерирует значительное механическое напряжение, влияющее на качество подложки.

Подходит для: субстратов с простыми формами и равномерной толщиной, таких как алюминиевые субстраты для светодиодных светопанелей.

Примечания:

Дизайн формы должен точно соответствовать размерам PCB.

Не подходит для сложных или многослойных досок.

2.5 Резка водного струя

Резка с водными струями использует водный струй высокого давления, смешанный с абразивами, чтобы резать подложки. Это менее используемая технология. Особенности:

Без зоны воздействия тепла, подходит для температурно чувствительных субстратов.

Гладкие резающие края и высокая точность.

Сложное оборудование и высокие затраты на обслуживание.

Стандартная резка подложки PCB является важным шагом в производстве PCB. Выбор соответствующей технологии резки требует баланса между стоимостью, эффективностью и

качеством продукции. Понимая преимущества и недостатки различных методов резки и интегрируя их с реальными производственными потребностями, компании могут оптимизировать

производственные процессы и повысить конкурентоспособность продукции. В будущем, по мере развития технологий, резка ПХД станет еще более точной и эффективной, обеспечивая

более сильную поддержку развития электронной промышленности.