В последние годы рыночный спрос на многослойные платы для прикладной связи, базовых станций, авиации, военного дела и других областей по-прежнему остается высоким, и, учитывая быстрое развитие рынка телекоммуникационного оборудования в Китае, перспективы рынка многослойных плат являются благоприятными.

В настоящее время отечественными производителями печатных плат, которые могут массово производить печатные платы высокого уровня, в основном являются предприятия с иностранными инвестициями или несколько отечественных предприятий. Производство многослойных печатных плат требует не только инвестиций в высокие технологии и оборудование, но и накопления опыта техническими специалистами и производственным персоналом, и, в то же время, процедуры сертификации плат высокого уровня являются строгими и громоздкими, поэтому для внедрения высокоуровневых печатных плат требуется много времени. порог развития предприятия относительно высок, а цикл промышленного производства относительно длителен.

Среднее количество слоев печатных плат стало важным техническим показателем для оценки технического уровня и структуры продукции предприятий по производству печатных плат. В этой статье кратко описываются основные технологические трудности, возникающие при производстве печатных плат высокого уровня, а также для вашей справки описывается управление ключевыми процессами производства печатных плат высокого уровня.

1.Основные производственные трудности

По сравнению с обычными печатными платами, печатные платы высокого уровня обладают такими характеристиками, как более толстые платы, большее количество слоев, более плотные провода и отверстия, больший размер блока, более тонкие слои диэлектрика и т.д., а требования к пространству внутреннего слоя, точности прослоек, контролю импеданса и надежности еще более жесткие

1.1 Сложность выравнивания промежуточных слоев

Из-за большого количества слоев в многослойной печатной плате требования к выравниванию слоев печатной платы со стороны заказчика становятся все более жесткими, обычно допуск выравнивания между слоями составляет ± 75 мкм, учитывая, что размер блока многослойной платы больше, чем в мастерской по переносу графики. температура и влажность, а также неравномерность расширения и сжатия различных слоев основной плиты, вызванная несоответствием размеров перекрытия, способом расположения промежуточных слоев и другими факторами, это затрудняет управление выравниванием межслойной платы с высоким уровнем защиты.

1.2 Трудности при изготовлении схемы внутреннего слоя

В многослойных платах используются высокая TG, высокоскоростная, высокочастотная, толстая медь, тонкий слой диэлектрика и другие специальные материалы, поэтому к изготовлению внутренней схемы и контролю размера графики предъявляются высокие требования, такие как целостность передачи импедансного сигнала, что усложняет изготовление внутренней схемы.Ширина линии межстрочный интервал мал, увеличивается короткое замыкание в разомкнутом состоянии, микро-короткое замыкание увеличивается, частота низких частот; уровень сигнала тонкой линии больше, увеличивается скорость внутренней утечки AOI; толщина внутренней пластины относительно невелика, ее легко смять, что приводит к ухудшению экспозиции, при травлении на станке легко прокатать пластину; платы высокого уровня - это в основном системные платы, размер блока больше, что приводит к относительно высокой стоимости брака в готовом изделии.

1.3 Трудности с производством прессования.

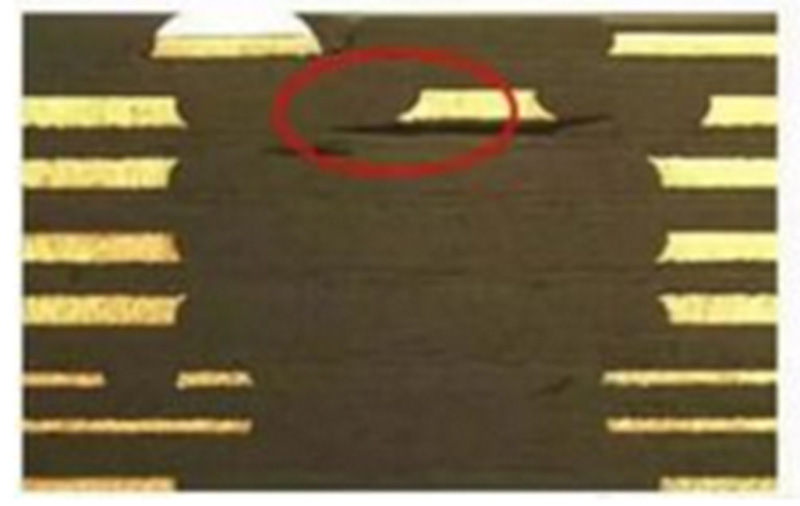

При наложении нескольких плит с внутренней сердцевиной и полузатвердевших листов прессованное производство подвержено скольжению, расслаиванию, образованию пустот в смоле, остатков пузырьков воздуха и других дефектов.При проектировании ламинированной конструкции необходимо полностью учитывать термостойкость материала, сопротивление напряжению, толщину клеевого наполнителя и диэлектрика, а также оптимальную программу ламинирования для многослойных плит.Если количество слоев велико, невозможно обеспечить постоянный контроль усадки и компенсацию размерного коэффициента, так как тонкий изоляционный слой между слоями может легко привести к сбою теста на надежность промежуточных слоев. На рис.1 показаны дефекты отслоения взорванной плиты после испытания на тепловую нагрузку.

1.4 Трудности при бурении

Использование высокой TG, высокоскоростной, высокочастотной, толстой медной специальной пластины, увеличивающей шероховатость просверливаемых отверстий, устраняет заусенцы при сверлении и снижает сложность сверления. Большое количество слоев, общая толщина меди и пластины затрудняют сверление; высокая плотность BGAs и узкое расстояние между стенками отверстия приводят к поломке CAF, а толщина пластины легко приводит к проблемам с перекосом при сверлении.

2.Критический контроль производственного процесса

2.1 Выбор материала

С развитием высокопроизводительного и многофункционального направления электронных компонентов и в то же время развитием высокочастотной и высокоскоростной передачи сигналов повышаются требования к материалам электронных схем с более низкой диэлектрической проницаемостью и коэффициентом диэлектрических потерь, а также с низким CTE, низким водопоглощением и лучшими высокоэффективные материалы для ламинирования, отвечающие требованиям к обработке и надежности печатных плат высокого уровня. Обычно используемыми поставщиками печатных плат являются серия A, серия B, серия C, серия D. Сравнение основных характеристик этих четырех типов подложек для внутреннего слоя приведено в таблице 1, где приведены высококачественные печатные платы из толстой меди с высоким содержанием смолы в полупрозрачном листе, промежуточном полупрозрачном листе если количество наносимого клея достаточно для заполнения внутреннего слоя рисунка, то при слишком толстом изолирующем диэлектрическом слое в готовом изделии легко может появиться излишняя толщина досок, и наоборот, при тонком изолирующем диэлектрическом слое легко может произойти расслоение диэлектрика, сбой при испытании высоким напряжением и другие проблемы с качеством, поэтому слой изолирующего диэлектрика слишком толстый, поэтому его легко использовать для плат высокого уровня, поэтому слой изолирующего диэлектрика слишком толстый. Проблемы с качеством, поэтому выбор материала изолирующего диэлектрика очень важен.

2.2 Конструкция многослойной конструкции при сжатии

Основными факторами, которые необходимо учитывать при проектировании многослойной конструкции, являются термостойкость материала, сопротивление напряжению, количество наполнителя и толщина слоя диэлектрика и т.д. Следует придерживаться следующих основных принципов.

(1) Полуотвержденный лист должен соответствовать требованиям производителя сердцевинной плиты. Для обеспечения надежности печатной платы все слои наполовину отвержденного листа, чтобы избежать использования одного наполовину отвержденного листа 1080 или 106 (за исключением особых требований заказчика), заказчик не предъявляет требований к толщине диэлектрика, толщина диэлектрика между слоями должна соответствовать IPC-A-600G для обеспечения толщины ≥ 0,09мм.

(2) когда заказчикам требуются плиты с высоким содержанием TG, плиты с сердцевиной и полуотвержденные листы должны быть изготовлены из соответствующих материалов с высоким содержанием TG.

(3) при объеме внутренней подложки 3 унции или более выберите высокое содержание смолы в полуотвержденном листе, например, 1080R/C65%, 1080HR/C 68%, 106R/C 73%, 106HR/C76%; но, насколько это возможно, избегайте использования всех 106 высокотемпературных смол. конструкция конструкции из клеевых полутвердых листов, позволяющая предотвратить укладку 106 полутвердых листов в стопку из-за слишком тонкой стекловолоконной нити, стекловолоконная нить на большой площади подложки сминается, что влияет на стабильность размеров и расслаивание картона при разрыве.

(4) если у заказчика нет особых требований, допуск по толщине межслойного диэлектрического слоя обычно регулируется на +/-10%, для импедансной платы - допуск по толщине диэлектрика в соответствии с контролем допуска IPC-4101 C/M, если коэффициенты импеданса связаны с толщиной подложки, то допуск на пластине также должен соответствовать допуску на C/M по стандарту IPC-4101.

2.3 Контроль точности прослойки

Точность компенсации размера платы с внутренней сердцевиной и контроля размеров производства должны быть собраны в течение определенного периода времени при получении данных и исторических данных, а также на высоком уровне платы с различными слоями графических размеров для точной компенсации, чтобы обеспечить согласованность различных слоев о расширении и сжатии основной платы. Перед нанесением ламината выберите высокоточные и высоконадежные методы межслойного позиционирования, такие как позиционирование с четырьмя пазами (штифтовая пластина), комбинация горячего расплавления и клепки. Правильная организация процесса ламинирования и регулярное техническое обслуживание пресса являются ключом к обеспечению качества ламинирования, контролю расхода клея и охлаждающего эффекта при ламинировании, а также уменьшению проблемы смещения промежуточных слоев. Управление выравниванием слоев должно основываться на сочетании таких факторов, как величина компенсации внутреннего слоя, способ позиционирования пресса, параметры процесса прессования и свойства материала.

2.4 Процесс создания контура внутреннего слоя

Поскольку разрешающая способность традиционного экспонирующего устройства составляет около 50 мкм, для производства многослойных печатных плат можно использовать лазерное устройство прямой визуализации (LDI), позволяющее повысить разрешающую способность изображения примерно до 20 мкм. Точность выравнивания традиционной экспонометрической машины составляет ±25 мкм, а точность выравнивания промежуточных слоев - более 50 мкм; благодаря использованию высокоточного устройства для определения четности изображения графическая четность может быть увеличена примерно до 15 мкм, а точность выравнивания промежуточных слоев может контролироваться в пределах 30 мкм, что уменьшает отклонение от четности традиционного оборудования и повышает точность выравнивания промежуточных слоев на многослойных платах.

Чтобы улучшить возможность травления линий, необходимо предусмотреть соответствующую компенсацию ширины линии и паяльного диска (или паяльного кольца) в техническом проекте, а также более детально продумать величину компенсации для специальных рисунков, таких как обратные введите строку, независимую строку и так далее. Убедитесь, что ширина линии внутреннего слоя, межстрочный интервал, размер изолирующего кольца, независимая линия, расстояние между отверстиями и линией соответствуют расчетной компенсации, в противном случае измените технический проект. Существуют требования к импедансу, индуктивному проектированию, требующие обратить внимание на независимую линию, достаточная компенсация конструкции линии импеданса, параметры контроля травления, первое подтверждение перед массовым производством. Для того чтобы уменьшить при травлении боковую коррозию, необходимо для травления растворов каждой группы контролировать состав воды в оптимальном диапазоне. Традиционное оборудование для травильной линии обладает недостаточной производительностью травления, поэтому оборудование может быть технически модифицировано или импортировано в оборудование для высокоточной травильной линии, чтобы улучшить однородность травления и уменьшить проблему заусенцев при травлении, нечеткости травления и т.д.

2.5 Технология прессования

В настоящее время методы позиционирования промежуточного слоя перед прессованием в основном включают в себя: позиционирование с четырьмя пазами (штифтовая пластина), термоплавкость, заклепки, термоплавкий расплав и заклепки в сочетании с различной структурой изделия с использованием различных методов позиционирования. Для многослойных плит мы применяем метод позиционирования с четырьмя пазами (Pin-LAM) или метод оплавления + клепки, при этом на перфораторе OPE пробиваются отверстия для позиционирования, а точность штамповки контролируется на уровне ±25 мкм. Рентгеновский контроль отклонения слоя необходим для того, чтобы первая плита была отрегулирована при оплавлении, и партия может быть изготовлена только в том случае, если отклонение слоя соответствует требованиям, и каждая плита должна быть проверена на то, вплавлена ли она в устройство во время серийного производства, чтобы предотвратить последующее расслаивание. высокопроизводительный согласующий пресс используется в качестве пресс-оборудования для удовлетворения требований к многослойным печатным платам и для удовлетворения требований к различным конструкциям изделий. В оборудовании для ламинирования используются высокопроизводительные согласующие прессы, обеспечивающие точность и надежность межслойного выравнивания многослойных плит.

В зависимости от слоистой структуры многослойных плит и используемых материалов мы подберем подходящую программу ламинирования и установим оптимальную скорость нагрева и кривую. При использовании обычной программы ламинирования многослойных печатных плат мы соответствующим образом снижаем скорость нагрева ламинируемых плат и увеличиваем время отверждения при высокой температуре, чтобы дать возможность смоле полностью растекаться и отверждаться и в то же время избежать соскальзывания плат и смещения слоев в процессе ламинирования.Плиты с разными значениями TG нельзя укладывать в одну печь; плиты с общими параметрами нельзя смешивать с плитами с особыми параметрами; гарантируется разумный коэффициент дефляции.; свойства различных плит и полутвердых листов неодинаковы, поэтому необходимо прессовать плиты и полутвердые листы с соответствующими параметрами; необходимо проверить технологические параметры специальных материалов, которые ранее никогда не использовались.

2.6 Процесс сверления

Из-за наложения слоев пластина и слой меди получаются очень толстыми, что приводит к серьезному износу сверла и легко ломает фрезу, поэтому количество отверстий, скорость опускания и скорость вращения соответствующим образом регулируются в меньшую сторону. Точное измерение расширения и сжатия пластины для получения точных коэффициентов; количество слоев ≥ 14 слоев, диаметр отверстия ≤ 0,2 мм или расстояние от отверстия до линии ≤ 0,175 мм при использовании сверлильного станка с точностью отверстия ≤ 0,025 мм; диаметр отверстий φ4,0 мм или более при использовании пошагового сверления, соотношение толщины к диаметру 12:1 при использовании пошагового сверления.ступенчатое сверление, положительный и отрицательный методы сверления; контроль глубины сверления и толщины отверстий, в плитах высокого уровня, насколько это возможно, с помощью совершенно нового сверлильного станка или заточки 1 сверлильного станка для сверления отверстий, количество отверстий и скорость вращения соответственно регулируются в сторону уменьшения. Толщина отверстия контролируется в пределах 25 мкм. Чтобы устранить проблему заусенцев при сверлении на толстой медной пластине высокого уровня, после проверки партии, при использовании прокладок высокой плотности количество уложенных досок равно единице, а количество заточек сверла контролируется в пределах 3 раз, что может эффективно улучшить заусенцы при сверлении, так как показано на рис. 2 и рис. 3.

Для высокочастотной, высокоскоростной и масштабной передачи данных с помощью высокоуровневой печатной платы технология обратного сверления предназначена для повышения целостности сигнала и эффективности методов. Обратное сверление в основном используется для контроля длины остаточных заглушек, соответствия положения отверстий между двумя просверленными отверстиями, наличия медной проволоки внутри отверстий и т.д. Не все сверлильные станки имеют возможность сверлить отверстия одинаковым образом. Не все сверлильные станки имеют возможность обратного сверления. Необходимо модернизировать сверлильные станки (с возможностью обратного сверления) или приобрести сверлильные станки с возможностью обратного сверления. Методы обратного сверления, описанные в отраслевой литературе и разработанные для массового производства, включают в себя: традиционные методы обратного сверления с регулировкой глубины, обратное сверление внутреннего слоя в качестве слоя обратной связи и обратное сверление глубины плиты пропорционально толщине плиты, которые здесь повторяться не будут.

3.Проверка надежности

Многослойные печатные платы - это, как правило, системные платы, которые толще и тяжелее обычных многослойных плат, имеют большие размеры и, соответственно, большую теплоемкость, требуют больше тепла при пайке и увеличивают время пайки при более высоких температурах. При температуре 217°C (температура плавления оловянно-серебряно-медного припоя) это занимает от 50 до 90 секунд, и в то же время скорость охлаждения многослойной платы относительно низкая, поэтому время проведения теста на оплавление увеличивается в сочетании с IPC-6012C., Стандарт IPC-TM-650 и отраслевые требования, являются основным критерием надежности для многослойных печатных плат.