Технология прямого медного напыления DPC - это процесс получения электронных упаковочных материалов высокой плотности. Этот процесс является основным методом нанесения металлических пленок в производстве микроэлектроники. Для металлизации поверхности подложки в основном используются такие процессы поверхностного напыления, как испарение и магнетронное распыление. Сначала в условиях вакуума напыляется титан, затем частицы меди и, наконец, производится гальваническое сгущение покрытия. Затем схема изготавливается обычным способом на печатной плате, и, наконец, толщина схемы увеличивается путем нанесения гальванических/химических покрытий.

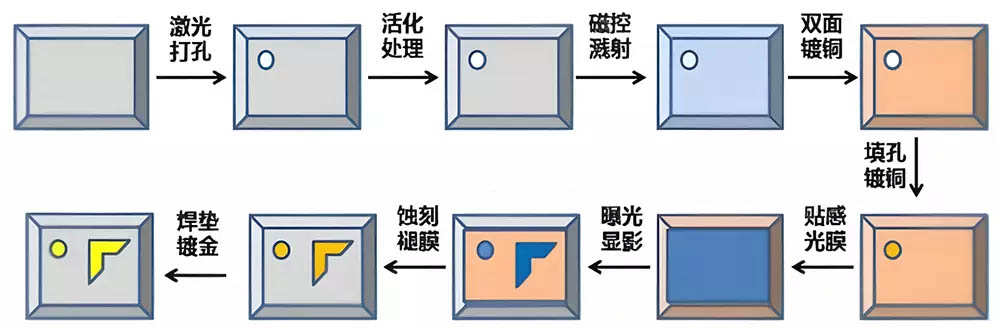

Технологическая схема ЦОД

Благодаря описанным выше этапам процесса DPC для керамических подложек, покрытых медью, можно получить подложки с высокой теплопроводностью, отличной стабильностью размеров и надежными электрическими характеристиками. Эта подложка часто используется в мощных электронных устройствах, радиочастотных схемах, микроволновых устройствах, светодиодном освещении и других областях для удовлетворения требований высокопроизводительных электронных устройств к теплопроводности и передаче сигнала. Конкретные этапы и параметры процесса могут варьироваться в зависимости от производителя и конкретного продукта и должны быть скорректированы и оптимизированы в соответствии с реальными условиями.

Процесс ЦОД

Технология нанесения керамической подложки с медным покрытием (DPC) обладает следующими преимуществами:

1. Отличная теплопроводность: В качестве основы для DPC-подложки используется керамика, которая обладает хорошей теплопроводностью и может эффективно проводить и рассеивать тепло, выделяемое мощными электронными устройствами, повышая надежность и производительность устройства.

2 Превосходные высокочастотные характеристики: Подложка DPC имеет более низкую диэлектрическую проницаемость и диэлектрические потери и позволяет снизить потери при передаче сигнала в высокочастотном и микроволновом диапазонах частот, что делает ее пригодной для высокочастотных и радиочастотных применений.

3. Возможность упаковки с высокой плотностью: Подложка DPC обладает более высокой плотностью линий и возможностью увеличения ширины линий / расстояния между ними, что позволяет получить более компактную компоновку печатной платы и более высокую плотность линий, что способствует миниатюризации и интегрированному дизайну.

4. Отличные механические свойства: Подложка DPC обладает высокой механической прочностью и твердостью, способна противостоять воздействиям окружающей среды, таким как вибрация, удары и тепловое расширение, а также повышает надежность и долговечность устройства.

5. Хорошая стабильность размеров: Подложка DPC имеет более низкий коэффициент теплового расширения в условиях высокой температуры, может поддерживать хорошую стабильность размеров и снижать риск несоответствия и растрескивания, вызванных термическим напряжением.

6. Отличные сварочные характеристики: Медная пленка на поверхности подложки DPC обладает хорошими сварочными характеристиками, что позволяет обеспечить надежное подключение цепи и сварку.

7. Высокая надежность и долговечность: Материал и конструкция подложки DPC обеспечивают ее высокую надежность и долговечность, а также могут соответствовать требованиям суровых условий труда и длительного использования.

Технология DPC с использованием керамической подложки, покрытой медью, сочетает в себе теплопроводность и отличные схемотехнические характеристики керамической подложки, что подходит для электронных устройств, требующих высокой мощности, высокой частоты и высокой надежности, и обеспечивает важный выбор материала для производства электронной упаковки.

Технология изготовления керамической подложки с покрытием из меди (DPC) подходит для многих областей применения. Ниже приведены некоторые области, в которых можно использовать технологию изготовления керамической подложки с покрытием из меди (DPC).:

1. Связь и радиочастотные (RF) области применения: Подложки DPC широко используются в радиочастотных усилителях мощности, антеннах, фильтрах, оборудовании беспроводной связи и т.д. Низкие диэлектрические потери и хорошие высокочастотные характеристики позволяют им удовлетворять требованиям к передаче высокочастотных сигналов и радиочастотной мощности.

2. Область применения в силовой электронике: Подложки для ЦОД подходят для изготовления мощных электронных устройств, таких как усилители мощности, инверторы, электроприводы и зарядные устройства для электромобилей. Их превосходная теплопроводность и механическая прочность позволяют эффективно справляться с высокой температурой и нагрузками, создаваемыми мощными устройствами.

3. Область применения светодиодного освещения: Высокая теплопроводность подложки DPC делает ее идеальным выбором для светодиодных осветительных модулей и корпусов. Она может эффективно отводить тепло и повышать светоотдачу и срок службы светодиодных печатных плат.

4. Область применения в автомобильной электронике. Подложки для ЦОД широко используются в автомобильной электронике, например, в модулях питания, системах управления аккумуляторами и бортовом коммуникационном оборудовании для электромобилей. Высокая термостойкость и долговечность позволяют им соответствовать требованиям автомобильной среды.

5. Область применения при высоких температурах: Благодаря хорошей стабильности при высоких температурах и коррозионной стойкости подложки DPC, она подходит для высокотемпературных применений, таких как аэрокосмическая промышленность, системы управления газовыми турбинами и т.д.

На самом деле, технология ЦОД на керамических подложках, покрытых медью, может использоваться во многих других электронных устройствах, требующих высокой плотности, высокой теплопроводности и высокой надежности. От того, подходит ли технология ЦОД дляконкретного применения, будут зависеть конкретные требования.