Гибкая печатная плата (Flexible Printed Circuit) - это тип печатной платы (PCB), в которой используется гибкая подложка, позволяющая ей изгибаться.

Резка плит из гибкого пластика

Материалы, используемые для изготовления гибких печатных плат, в основном представляют собой рулоны. Поскольку не все процессы должны быть выполнены с использованием ленточных и рулонных материалов, для обработки гибких печатных плат необходимо разрезать их на тонкие листы, например, для сверления металлизированных отверстий в двусторонней гибкой печатной плате, которые в настоящее время можно сверлить только в тонких листах. Отверстия, поэтому первым процессом изготовления двусторонней гибкой печатной платы является резка материала.

Гибкий ламинат, покрытый медью, обладает чрезвычайно низкой устойчивостью к внешним воздействиям и легко повреждается. Если он будет поврежден в процессе резки, это серьезно повлияет на качество последующих процессов. Поэтому, даже если это кажется очень простой резкой, для обеспечения качества материала ей необходимо уделять достаточно внимания. Если количество относительно невелико, можно использовать ручную режущую машину или ролик, а для крупномасштабной стрижки можно использовать автоматическую режущую машину.

Независимо от того, идет ли речь об одностороннем или двустороннем ламинировании медной фольгой, точность размера среза может достигать ±0,33. Надежность открывания высока, а вскрытые материалы автоматически аккуратно укладываются в стопку, и персоналу не нужно собирать материалы на выходе. Изменяя размер подающего ролика, можно свести к минимуму повреждение материала, и на нем практически не остается складок и шрамов. Кроме того, новейшее оборудование позволяет автоматически разрезать гибкие печатные платы с нанесенным на них травлением на основе ленты и рулона. Оптические датчики могут определять расположение коррозии и выполнять автоматическую резку и позиционирование. Точность резки составляет 0,3 мм, но каркас из этого режущего материала используется для позиционирования в последующих процессах.

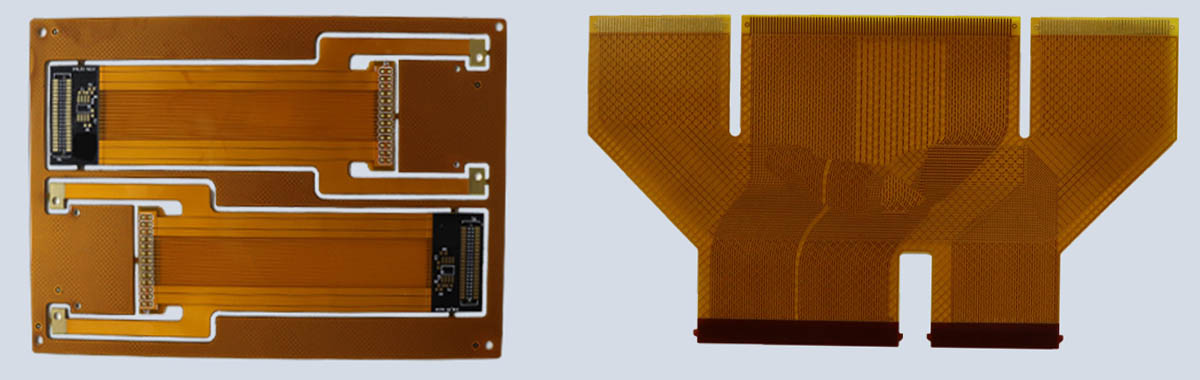

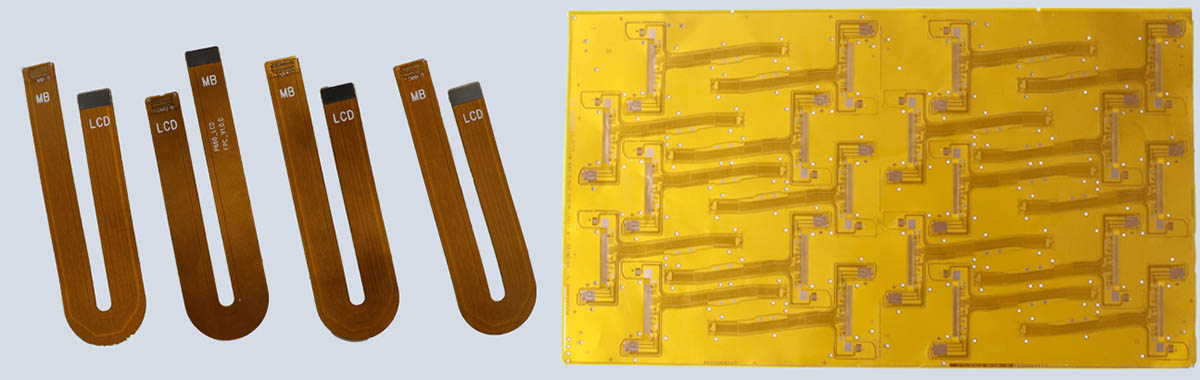

Плата FPC

Сверление печатных плат из гибкого пластика

Сквозные отверстия в гибких печатных платах также могут быть просверлены с помощью ЧПУ, как и в жестких печатных платах, но они не подходят для обработки отверстий в двухсторонних металлизированных схемах с отверстиями на ленте и скотче. Из-за высокой плотности схем, малого диаметра металлизированных отверстий и ограничения диаметра сверления с ЧПУ на практике нашли применение многие новые технологии сверления. Эти новые технологии сверления включают плазменное травление, лазерное сверление, пробивку микроотверстий, химическое травление и т.д. По сравнению со сверлильными станками с ЧПУ, эти технологии сверления с большей вероятностью удовлетворяют требованиям, предъявляемым к формированию отверстий в лентах и рулонах.

Сверление с ЧПУ

Большая часть сверления на гибких двухсторонних печатных платах по-прежнему выполняется на сверлильных станках с ЧПУ. Сверлильные станки с ЧПУ в основном такие же, как и на жестких печатных платах, но условия сверления отличаются. Поскольку гибкие печатные платы очень тонкие, можно просверлить несколько перекрывающихся отверстий. При благоприятных условиях сверления можно наложить внахлест от 10 до 15 листов для сверления. Задняя панель и накладка могут быть изготовлены из фенольного ламината на бумажной основе или эпоксидного ламината из стеклоткани, или можно использовать алюминиевую пластину толщиной от 0,2 до 0,4 мм. На рынке имеются сверла для гибких печатных плат, а для гибких печатных плат также можно использовать сверла для сверления отверстий в жестких печатных платах и фрезы для фрезерования форм.

Условия обработки для сверления отверстий, фрезерования защитных пленок и форм упрочняющих пластин в основном одинаковы, но поскольку клей, используемый в гибких материалах для печатных плат, мягкий, он легко прилипает к сверлу, поэтому необходимо часто проверять состояние сверла. Соответствующим образом увеличьте скорость сверлильного станка. Будьте особенно осторожны при сверлении многослойных гибких печатных плат или многослойных жесткогибких печатных плат.

Штамповка из гибких печатных плат

Технология пробивки микроотверстий не нова и используется в массовом производстве. В связи с непрерывным производством ленты и ленточных процессов существует также множество примеров использования перфорации для обработки ленты и сквозных отверстий в ленте. Однако технология пакетной штамповки ограничена пробивкой отверстий диаметром 0,6-0,8 мм. По сравнению со сверлильными станками с ЧПУ цикл обработки более длительный и требуется ручное управление. Из-за большого размера исходного технологического процесса штамповочная матрица также имеет соответствующие размеры, поэтому цена штампа очень высока. Несмотря на то, что массовое производство способствует снижению затрат, нагрузка по амортизации оборудования велика, а мелкосерийное производство и гибкость не могут сравниться со сверлильным станком с ЧПУ, поэтому оно по-прежнему непопулярно.

В последние годы технология штамповки значительно продвинулась как в области точности штампов, так и в области сверления с ЧПУ, и практическое применение штамповки на гибких печатных платах вполне осуществимо. Новейшая технология изготовления штампов позволяет выполнять отверстия диаметром 75 мкм на неклеящихся медных пластинах с толщиной подложки 25 мкм, при этом надежность штамповки также достаточно высока. При подходящих условиях штамповки можно пробивать даже детали диаметром 50 мкм. В устройстве для пробивки отверстий также используется ЧПУ, а матрица может быть уменьшена в размерах, что позволяет легко применять ее для пробивки гибких печатных плат. Для обработки глухих отверстий нельзя использовать ни сверление с ЧПУ, ни штамповку.

Лазерное сверление с ЧПУ

Лазеры можно использовать для сверления тончайших сквозных отверстий. Лазерные сверла, используемые для сверления отверстий на гибких печатных платах, включают эксимерные лазерные сверла, ударные CO2-лазерные сверла, YAG (иттриево-алюминиевые гранатовые) лазерные сверла и аргоновые сверла. лазерные сверла и т.д.

Ударная CO2-лазерная дрель может сверлить только изолирующий слой подложки, в то время как YAG-лазерная дрель может сверлить изолирующий слой и медную фольгу подложки. Скорость сверления изолирующего слоя значительно выше, чем скорость сверления медной фольги. Из-за высокой скорости невозможно использовать один и тот же лазерный сверлильный станок для повышения эффективности обработки всех отверстий.

Обычно сначала травят медную фольгу, сначала формируют рисунок отверстия, а затем удаляют изолирующий слой, образуя сквозное отверстие, чтобы лазер мог просверлить отверстие с чрезвычайно малым диаметром. Однако в это время точность расположения верхнего и нижнего отверстий может ограничивать ширину просверливаемого отверстия. Если просверлено глухое отверстие, то при удалении медной фольги с одной стороны не возникает проблем с точностью расположения верхнего и нижнего отверстий. Этот процесс аналогичен плазменному травлению и химическому травлению, описанным ниже.

Отверстия, обработанные эксимерным лазером, в настоящее время являются самыми маленькими. Эксимерный лазер - это ультрафиолетовый луч, который непосредственно разрушает структуру основной смолы, делая молекулы смолы дискретными, а выделяемое тепло очень малым, поэтому степень термического повреждения вокруг отверстия может быть сведена к минимуму, а стенки отверстия гладкие и вертикальные. Если еще больше уменьшить мощность лазерного луча, то можно обработать отверстия диаметром 10-20 мкм.

Конечно, чем больше соотношение толщины к отверстию, тем сложнее намочить медное покрытие. Проблема сверления с использованием технологии эксимерного лазера заключается в том, что при разложении полимера образуется сажа, прилипающая к стенке отверстия, поэтому необходимо использовать некоторые методы для очистки поверхности перед нанесением гальванического покрытия, чтобы удалить сажу. Однако при лазерной обработке глухих отверстий также возникают определенные проблемы с равномерностью лазерного излучения, в результате чего образуются остатки, похожие на бамбук.

Самая большая трудность при использовании эксимерных лазеров заключается в том, что скорость сверления низкая, а стоимость обработки высока. Поэтому они ограничены обработкой небольших отверстий с высокой точностью и надежностью.

Ударные CO2-лазеры обычно используют газ CO2 в качестве источника лазерного излучения и излучают инфракрасные лучи. В отличие от эксимерных лазеров, эксимерные лазеры сжигают и разлагают молекулы смолы за счет теплового воздействия. Это относится к термическому разложению, и форма обрабатываемых отверстий хуже, чем у эксимерных лазеров. Обрабатываемая апертура в основном составляет от 70 до 100 мкм, но скорость обработки значительно выше, чем у эксимерных лазеров, а стоимость сверления значительно ниже. Несмотря на это, стоимость обработки все равно намного выше, чем при использовании методов плазменного травления и химического травления, описанных ниже, особенно при большом количестве отверстий на единицу площади.

Следует отметить, что при обработке глухих отверстий лазер может излучаться только на поверхность медной фольги, а органические вещества с поверхности вообще не нужно удалять. Для стабильной очистки медной поверхности в качестве последующей обработки следует использовать химическое травление или плазменное травление. Учитывая технические возможности, в принципе, нетрудно использовать процесс лазерного сверления в процессе производства ленты и бобин, но, учитывая сбалансированность процесса и долю инвестиций в оборудование, он не является доминирующим, а процесс автоматической пайки чипа ленты (TAB, автоматическая пайка ленты) является узким увеличение ширины, а также использование ленты и катушки позволяют увеличить скорость сверления. На этот счет уже есть практические примеры.

FPC board

Металлизация отверстий на гибких печатных платах

Металлизация отверстий на гибких печатных платах в основном такая же, как и на жестких печатных платах.

В последние годы появился процесс прямого нанесения гальванических покрытий, который заменяет химическое покрытие и использует технологию формирования углеродного проводящего слоя. Металлизация отверстий на гибких печатных платах также представляет эту технологию.

Из-за своей мягкости гибкая печатная плата требует специального крепежа. Крепеж не только фиксирует гибкую печатную плату, но и должен быть устойчивым в растворе для нанесения покрытия, в противном случае толщина меднения будет неравномерной, а также это может привести к обрыву проволоки во время травления. А также является важной причиной образования перемычки. Для получения однородного слоя меди гибкая печатная плата должна быть плотно закреплена в креплении, а положение и форма электрода должны быть изменены.

При использовании аутсорсинга в области металлизации отверстий необходимо избегать привлечения предприятий, не имеющих опыта в производстве отверстий из FPC. Без специальной линии нанесения покрытия FPCB качество отверстий не может быть гарантировано.

Очистка поверхности медной фольгой для FPC

Чтобы улучшить адгезию резист-маски, поверхность медной фольги следует очистить перед нанесением резист-маски. Даже этот простой процесс требует особого внимания к гибким печатным платам.

Как правило, существуют процессы химической очистки и механической шлифовки. При изготовлении высокоточной графики в большинстве случаев эти два процесса очистки объединяются для обработки поверхности. При механической шлифовке используется метод нанесения покрытия кистью. Если материал для нанесения покрытия на щетку слишком твердый, медная фольга будет повреждена, а если материал для нанесения покрытия на щетку слишком мягкий, шлифовка будет недостаточной. Обычно используются нейлоновые щетки, и необходимо тщательно изучить длину и твердость щетки для метания. Используются два щеточных метательных ролика, расположенных в верхней части конвейерной ленты. Направление вращения должно быть противоположно направлению движения ленты. Однако, если в это время давление на валик-метатель будет слишком большим, подложка будет сильно растягиваться, что приведет к изменению размеров. Одна из важных причин.

Если поверхность медной фольги обработана нечисто, адгезия к резист-маске будет плохой, что снизит скорость процесса травления. Поскольку качество печатных плат из медной фольги в последнее время улучшилось, процесс очистки поверхности также может быть исключен для односторонних печатных плат. Но для получения точной графики толщиной менее 100 мкм очистка поверхности является необходимым процессом.

Нанесение резист-покрытия - двусторонний процесс производства гибких печатных плат В настоящее время метод нанесения резиста делится на следующие три метода в зависимости от точности и качества графических схем: метод трафаретной печати, метод сухой пленки/ фоточувствительный метод, метод фоточувствительного травления жидким резистом.

В настоящее время метод нанесения резиста делится на следующие три метода в зависимости от точности и производительности схемной графики: метод трафаретной печати, метод сухой пленки/светочувствительности и метод фоточувствительности жидкого резиста.

Антикоррозийные чернила наносятся методом трафаретной печати непосредственно на поверхность медной фольги. Это наиболее часто используемая технология, подходящая для крупномасштабного производства и обладающая низкой стоимостью. Точность формируемого контурного рисунка может достигать ширины линии/интервала между линиями 0,2-0,3 мм, но он не подходит для более точных рисунков. По мере миниатюризации этот метод постепенно теряет способность адаптироваться. По сравнению с методом нанесения сухой пленки, описанным ниже, он требует от оператора определенных навыков, и оператор должен пройти многолетнюю подготовку, что является недостатком.

При использовании метода сухой пленки при наличии совершенного оборудования и условий можно получить рисунок шириной 70-80 мкм. В настоящее время методом сухой пленки можно формировать контуры резиста с большей точностью, чем 0,3 мм. При использовании сухой пленки ее толщина составляет 15-25 мкм, и, если позволяют условия, на уровне замеса можно получить узоры шириной линии 30-40 мкм.

При выборе сухой пленки необходимо исходить из совместимости с печатной платой из медной фольги и технологическим процессом, а также из результатов экспериментов. Даже если экспериментальный уровень имеет хорошее разрешение, при массовом производстве он может не обеспечивать высокую пропускную способность. Гибкие печатные платы тонкие и их легко сгибать. Если используется более твердая сухая пленка, она становится хрупкой и плохо поддается обработке, поэтому могут образоваться трещины или отслаивание, что снизит скорость травления.

Сухая пленка изготавливается в виде рулонов, а производственное оборудование и эксплуатация относительно просты. Сухая пленка состоит из трехслойной структуры, состоящей из тонкой полиэфирной защитной пленки, фоторезистивной пленки и более толстой полиэфирной разделительной пленки. Перед ламинированием сначала снимите разделительную пленку (также называемую диафрагмой), затем прижмите ее к поверхности медной фольги горячим валиком, а затем оторвите верхнюю защитную пленку (также называемую пленкой-носителем или покровной пленкой) перед проявкой.

Вообще говоря, на обеих сторонах гибкой печатной платы имеются направляющие отверстия для позиционирования, и сухая пленка может быть немного уже, чем гибкая плата из медной фольги, на которую наносится покрытие. Устройство для автоматического ламинирования жестких печатных плат не подходит для ламинирования гибких печатных плат, поэтому необходимо внести некоторые изменения в конструкцию. Из-за высокой скорости ламинирования сухой пленкой по сравнению с другими процессами на многих заводах используется не автоматическое, а ручное ламинирование.

После наклеивания сухой пленки, для придания ей стойкости, ее следует оставить на 15-20 минут перед экспонированием.

Если ширина линии контурного рисунка составляет менее 30 мкм и рисунок сформирован сухой пленкой, скорость прохождения значительно снизится. При массовом производстве сухая пленка обычно не используется, а используется жидкий фоторезист. Толщина покрытия может варьироваться в зависимости от условий нанесения. Если жидкий фоторезист толщиной от 5 до 15 мкм нанести на медную фольгу толщиной 5 мкм, то в лабораторных условиях можно протравить линию шириной менее 10 мкм.

Жидкий фоторезист после нанесения необходимо высушить и подвергнуть термической обработке. Поскольку такая термообработка оказывает большое влияние на свойства пленки резиста, необходимо строго контролировать условия сушки.

Компания iPCB обладает обширным опытом в производстве и сборке печатных плат, гибких печатных плат и печатных плат FPC. Если вам необходимо изготовление или сборка печатных плат, пожалуйста, свяжитесь с нашими специалистами по печатным платам, и мы будем рады вам помочь.